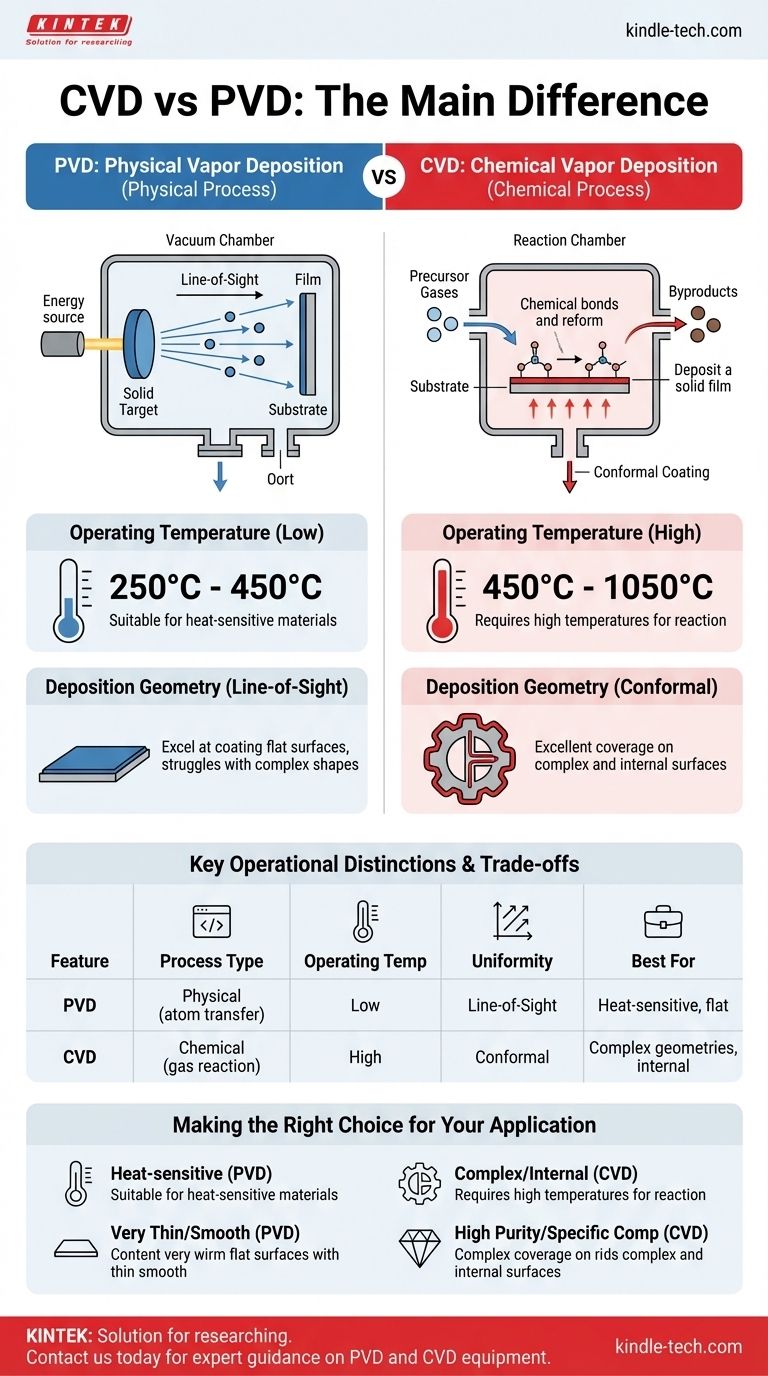

La differenza principale tra CVD e PVD risiede nello stato del materiale sorgente e nella natura del processo di deposizione. La Deposizione Fisica da Vapore (PVD) è un processo fisico che vaporizza un materiale solido, il quale poi viaggia in linea retta per condensarsi su un substrato. Al contrario, la Deposizione Chimica da Vapore (CVD) è un processo chimico che utilizza gas precursori che subiscono una reazione direttamente sulla superficie del substrato per formare il film solido desiderato.

Il PVD è un processo fisico "a linea di vista", molto simile alla verniciatura a spruzzo con atomi, che lo rende ideale per rivestire superfici a temperature più basse. Il CVD è un processo di reazione chimica, dove il gas avvolge un componente, permettendogli di rivestire uniformemente forme complesse, ma ciò richiede temperature molto più elevate.

Comprendere i meccanismi fondamentali

Sia PVD che CVD sono tecniche avanzate di deposizione sotto vuoto utilizzate per creare film sottili e funzionali su una superficie. Tuttavia, il modo in cui creano quel film è fondamentalmente diverso.

PVD: un processo fisico a linea di vista

Nel PVD, il materiale di rivestimento inizia come un bersaglio solido in una camera a vuoto. Questo solido viene bombardato con energia (come un fascio ionico) per dislocare fisicamente gli atomi e vaporizzarli.

Questi atomi vaporizzati viaggiano in linea retta — una "linea di vista" — finché non colpiscono il substrato e si condensano, formando un film sottile e solido. Non vi è alcun cambiamento chimico nel materiale stesso.

CVD: un processo di reazione chimica

Nel CVD, il processo inizia con gas precursori volatili. Questi gas vengono introdotti in una camera di reazione contenente il substrato.

La camera viene riscaldata a una temperatura elevata, che fornisce l'energia affinché i gas reagiscano tra loro e con la superficie del substrato. Questa reazione chimica porta alla deposizione di un film solido, con altri sottoprodotti chimici che vengono scaricati dalla camera.

Principali distinzioni operative

Le differenze meccaniche tra PVD e CVD portano a distinzioni critiche nel loro funzionamento e applicazione.

Temperatura operativa

Il PVD opera a temperature relativamente basse, tipicamente tra 250°C e 450°C. Questo lo rende adatto per una gamma più ampia di materiali substrato, inclusi alcuni sensibili al calore.

Il CVD richiede temperature significativamente più elevate per guidare le necessarie reazioni chimiche, solitamente da 450°C fino a 1050°C. Questo calore elevato ne limita l'uso a substrati che possono resistere a tali condizioni estreme senza deformarsi o fondere.

Geometria di deposizione

Poiché il PVD è un processo a linea di vista, eccelle nel rivestire superfici piane o le facce esposte di un oggetto. Tuttavia, fatica a rivestire uniformemente forme complesse, canali interni o le parti inferiori dei componenti a causa di effetti di "ombreggiamento".

La natura gassosa del CVD significa che le molecole precursori avvolgono l'intera parte. Ciò gli consente di creare un rivestimento altamente uniforme, o conforme, su geometrie intricate e persino all'interno di strutture complesse. Permette anche di rivestire molte parti contemporaneamente in un singolo lotto.

Proprietà del film

Il PVD generalmente produce rivestimenti molto sottili, lisci e densi. Il processo offre un controllo preciso sulla struttura e sulla durabilità del film.

Il CVD può produrre una gamma più ampia di spessori di film, da molto sottili a piuttosto spessi. I rivestimenti sono eccezionalmente puri grazie al processo di reazione chimica, ma a volte possono essere più ruvidi di quelli prodotti dal PVD.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore; la scelta implica un chiaro insieme di compromessi basati sui requisiti dell'applicazione.

PVD: il vantaggio della bassa temperatura

Il punto di forza chiave del PVD è la sua temperatura di lavorazione più bassa. Questo ne apre l'uso per materiali come alcune leghe di acciaio, alluminio e persino alcuni polimeri che verrebbero distrutti dal calore del CVD.

La limitazione principale è la sua natura a linea di vista. Ottenere un rivestimento uniforme su una parte con geometria complessa, come una filettatura di vite o uno stampo dettagliato, è estremamente difficile.

CVD: copertura superiore a un costo

La capacità del CVD di depositare un film uniforme su qualsiasi superficie esposta è il suo più grande vantaggio, rendendolo l'unica scelta per rivestire l'interno di tubi o parti complesse di macchine.

Il suo maggiore svantaggio è il calore estremo richiesto. Questo elevato budget termico limita severamente l'elenco dei materiali substrato compatibili e a volte può alterare le proprietà del substrato stesso.

Fare la scelta giusta per la tua applicazione

La tua scelta tra PVD e CVD dipende interamente dal materiale del tuo substrato, dalla geometria della tua parte e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore: il PVD è la scelta corretta grazie alle sue temperature operative molto più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su forme complesse e 3D o superfici interne: il CVD è superiore perché i suoi precursori gassosi possono raggiungere tutte le aree esposte.

- Se il tuo obiettivo principale è una superficie molto sottile, liscia e durevole su un oggetto relativamente piatto: il PVD offre spesso un controllo migliore e una finitura più liscia per queste applicazioni.

- Se il tuo obiettivo principale è un'elevata purezza del film o una composizione chimica specifica non facilmente reperibile come bersaglio solido: il CVD offre maggiore flessibilità attraverso la chimica dei suoi gas precursori.

In definitiva, comprendere queste differenze meccaniche e operative fondamentali ti permette di selezionare la tecnologia di deposizione che si allinea perfettamente con i tuoi obiettivi ingegneristici.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (trasferimento di atomi) | Chimico (reazione di gas) |

| Temperatura Operativa | 250°C - 450°C (Bassa) | 450°C - 1050°C (Alta) |

| Uniformità del Rivestimento | A linea di vista (possibili ombre) | Conforme (uniforme su forme complesse) |

| Ideale per | Materiali sensibili al calore, superfici piane | Geometrie complesse, superfici interne |

Ancora incerto su quale metodo di deposizione sia giusto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti!

Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di rivestimento. Sia che tu stia lavorando con materiali sensibili al calore che richiedono il vantaggio delle basse temperature del PVD, sia con geometrie complesse che necessitano della copertura superiore del CVD, il nostro team può guidarti verso la soluzione perfetta.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio. Mettiti in contatto con i nostri specialisti ora!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD