La differenza fondamentale tra un mulino a palle e un mulino a barre risiede nel loro mezzo di macinazione. Un mulino a palle utilizza sfere d'acciaio per frantumare il materiale, mentre un mulino a barre utilizza barre d'acciaio. Questa distinzione apparentemente semplice crea differenze significative nella loro azione di macinazione interna, nella granulometria finale che producono e nelle applicazioni per le quali sono più adatti.

La scelta tra un mulino a barre e un mulino a palle è fondamentalmente una scelta tra macinazione grossolana e uniforme e macinazione fine e non uniforme. I mulini a barre eccellono nel creare una granulometria consistente con un minimo di fini, mentre i mulini a palle sono progettati per ridurre il materiale a una polvere molto fine.

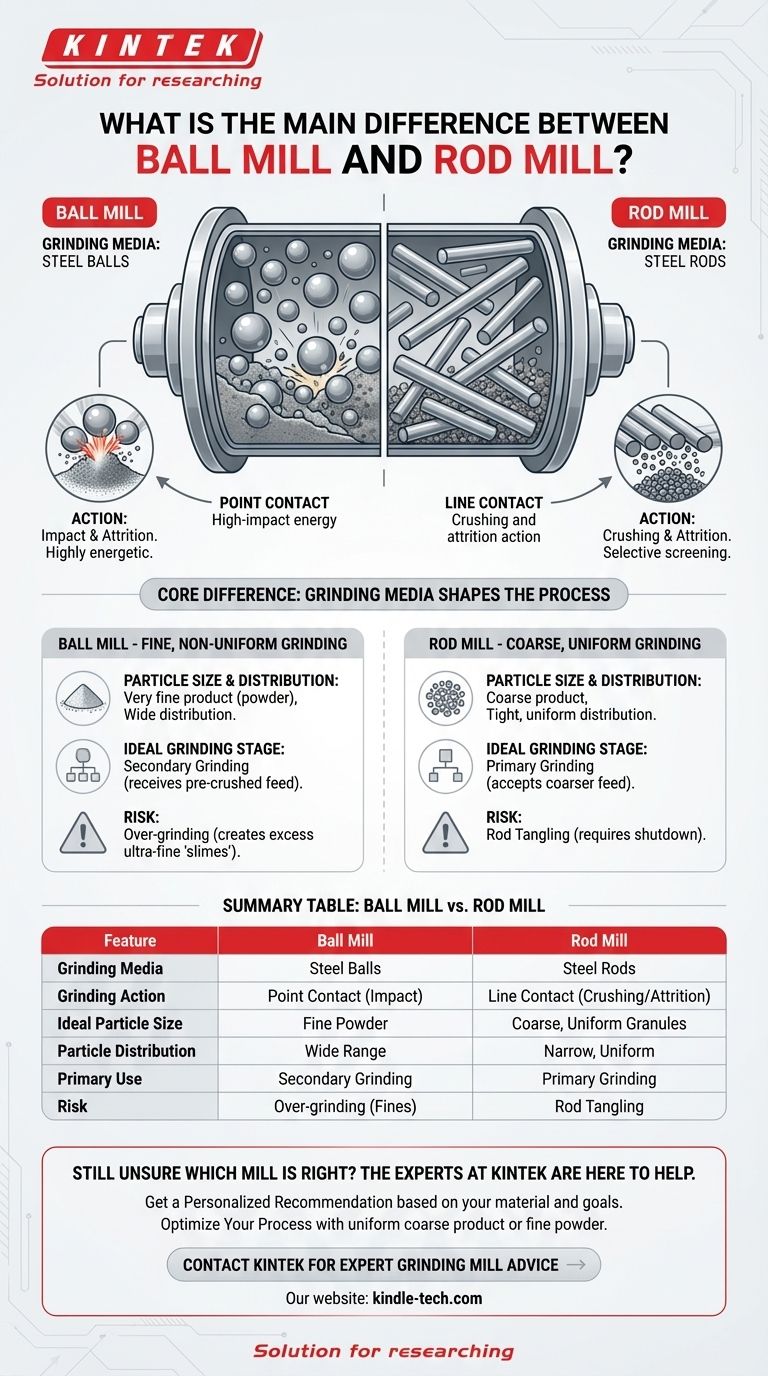

Come il mezzo di macinazione modella il processo

La forma del mezzo di macinazione—una sfera contro un cilindro—cambia completamente la fisica all'interno del mulino. Questo determina l'efficienza, la produzione e il caso d'uso ideale per ogni macchina.

Il contatto puntiforme di un mulino a palle

In un mulino a palle, i mezzi di macinazione sono sfere. Mentre il mulino ruota, queste sfere cascano e rotolano, creando innumerevoli punti di contatto ad alto impatto.

Questo contatto puntiforme è altamente energetico e agisce come un gran numero di piccoli colpi di martello. È eccezionalmente efficace nel polverizzare il materiale in particelle molto fini.

Poiché l'azione è in qualche modo casuale e basata sull'impatto, i mulini a palle tendono a produrre un'ampia distribuzione di granulometrie, inclusa una quantità significativa di polvere ultrafine. La versatilità di questo metodo è il motivo per cui esistono molti tipi specializzati, dai piccoli mulini planetari e miscelatori ai grandi mulini a rulli orizzontali.

Il contatto lineare di un mulino a barre

In un mulino a barre, i mezzi di macinazione sono lunghe barre d'acciaio. Mentre il mulino gira, queste barre vengono sollevate e poi cadono in un allineamento quasi parallelo, creando un contatto lineare con il materiale.

Questo contatto lineare è un'azione di frantumazione e attrito, non un'azione ad alto impatto. Le barre creano un effetto di vagliatura in cui le particelle più grandi all'estremità di alimentazione del mulino ricevono la maggior parte dell'energia di macinazione, mentre le particelle più piccole passano attraverso gli spazi tra le barre.

Questa azione di classificazione intrinseca è la più grande forza del mulino a barre. Resiste naturalmente alla sovramacinazione e produce un prodotto con una distribuzione granulometrica molto più stretta e uniforme.

Confronto tra produzione e applicazioni

La differenza nell'azione di macinazione si traduce direttamente in diverse produzioni e ruoli all'interno di un circuito di lavorazione.

Granulometria e distribuzione

Un mulino a palle è la scelta chiara per produrre un prodotto molto fine, spesso una polvere. Tuttavia, la distribuzione granulometrica sarà ampia.

Un mulino a barre viene utilizzato per produrre un prodotto più grossolano con una granulometria stretta e uniforme. È altamente efficace nel minimizzare la creazione di fini estremi (spesso chiamati "fanghi").

Alimentazione ideale e stadio di macinazione

I mulini a barre sono spesso utilizzati come mulini di macinazione primari. Possono accettare un materiale di alimentazione più grossolano e trasformarlo efficientemente in un prodotto consistente ideale per la fase successiva di lavorazione.

I mulini a palle sono tipicamente utilizzati come mulini di macinazione secondari. Funzionano meglio quando alimentati con un materiale pre-frantumato, relativamente consistente, che poi riducono alla sua specifica finale e fine.

Comprendere i compromessi e le sfumature

La scelta tra questi mulini richiede la comprensione dei loro limiti operativi e dove potrebbero fallire.

Il rischio di sovramacinazione

Il principale compromesso con un mulino a palle è il rischio di sovramacinazione. L'azione intensa e non selettiva può creare un eccesso di particelle ultrafini. In processi come la flottazione minerale, questi fanghi possono essere dannosi per i tassi di recupero.

Il rischio di grovigli di barre

I mulini a barre presentano un rischio operativo critico: l'aggrovigliamento delle barre. Se il mulino viene utilizzato in modo errato o la velocità di alimentazione è incoerente, le barre d'acciaio possono aggrovigliarsi in una massa, costringendo a un'interruzione difficile e dispendiosa in termini di tempo per la pulizia.

Dimensioni e capacità del mulino

Per entrambi i tipi di mulino, vale un principio generale: il diametro del mulino determina le prestazioni di macinazione (l'energia dell'impatto o della frantumazione), mentre la lunghezza del mulino influisce principalmente sulla capacità e sul tempo di residenza. Questo è il motivo per cui i mulini da laboratorio su piccola scala possono testare efficacemente le formulazioni abbinando il diametro di un mulino a grandezza naturale.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale e dal tuo flusso di processo complessivo.

- Se il tuo obiettivo principale è produrre un prodotto grossolano e uniforme con un minimo di fini: Un mulino a barre è la scelta superiore grazie alla sua azione di macinazione selettiva a contatto lineare.

- Se il tuo obiettivo principale è ottenere la granulometria più fine possibile (una polvere): Un mulino a palle è lo standard del settore, offrendo una macinazione ad alto impatto per la massima riduzione delle dimensioni.

- Se stai progettando un circuito di macinazione multistadio: Considera l'utilizzo di un mulino a barre per lo stadio primario per preparare un'alimentazione consistente per un mulino a palle secondario, che poi esegue la macinazione fine.

In definitiva, comprendere la differenza fondamentale tra contatto puntiforme e lineare è la chiave per selezionare il mulino giusto per il tuo specifico obiettivo di riduzione delle dimensioni.

Tabella riassuntiva:

| Caratteristica | Mulino a Palle | Mulino a Barre |

|---|---|---|

| Mezzo di Macinazione | Sfere d'Acciaio | Barre d'Acciaio |

| Azione di Macinazione | Contatto Puntiforme (Impatto) | Contatto Lineare (Frantumazione/Attrito) |

| Granulometria Ideale | Polvere Fine | Granuli Grossolani, Uniformi |

| Distribuzione delle Particelle | Ampia Gamma | Stretta, Uniforme |

| Uso Primario | Macinazione Secondaria | Macinazione Primaria |

| Rischio | Sovramacinazione (Fini) | Aggrovigliamento delle Barre |

Ancora indeciso su quale mulino sia giusto per il tuo processo?

La scelta dell'attrezzatura di macinazione corretta è fondamentale per raggiungere la granulometria desiderata e massimizzare l'efficienza operativa. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi mulini personalizzati per il tuo materiale e la tua applicazione specifica.

- Ottieni una raccomandazione personalizzata: Il nostro team tecnico può analizzare il tuo materiale e gli obiettivi di macinazione per raccomandare il mulino ideale per le tue esigenze.

- Ottimizza il tuo processo: Assicurati di ottenere il prodotto grossolano uniforme di un mulino a barre o la polvere fine di un mulino a palle senza le comuni insidie operative.

Contattaci oggi stesso tramite il modulo sottostante per discutere del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità e i risultati del tuo laboratorio.

Contatta KINTEK per consigli esperti sui mulini di macinazione

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?