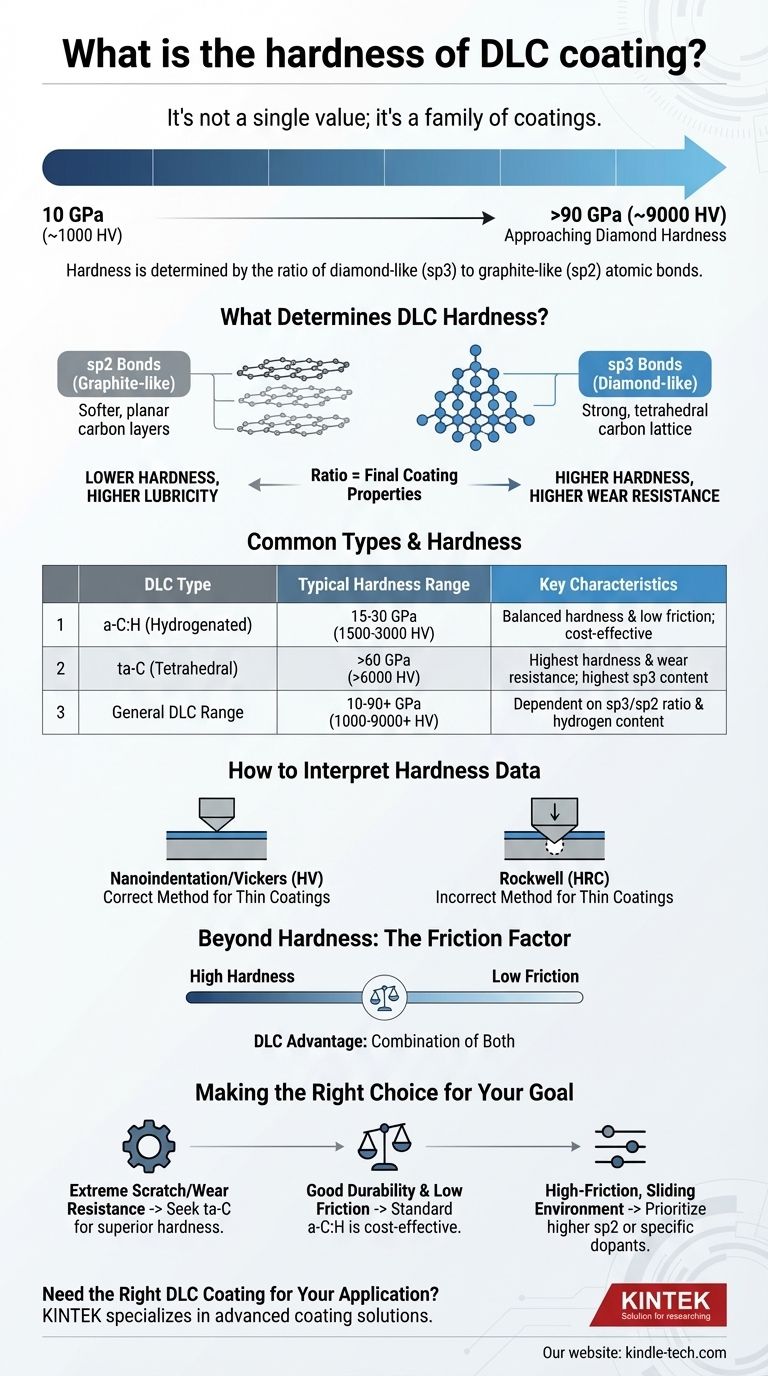

La durezza di un rivestimento DLC non è un valore unico. Invece, varia significativamente a seconda del tipo specifico di Carbonio Simil-Diamante (DLC), spaziando da circa 10 GPa (circa 1000 HV) a oltre 90 GPa (circa 9000 HV), avvicinandosi alla durezza del diamante naturale.

Il punto più critico da comprendere è che "DLC" è una famiglia di rivestimenti, non un singolo materiale. La sua durezza finale è determinata dal rapporto tra legami atomici simili al diamante (sp3) e simili alla grafite (sp2), che può essere ingegnerizzato per diverse applicazioni.

Cosa Determina la Durezza del DLC?

Il termine Carbonio Simil-Diamante (DLC) copre un'ampia gamma di film di carbonio amorfo. La variazione di durezza deriva direttamente dalla struttura atomica e dalla composizione del rivestimento, che è controllata dal processo di fabbricazione.

Il Ruolo dei Legami di Carbonio sp3 vs. sp2

Alla sua base, il DLC è una miscela di due tipi di legami di carbonio. I legami sp3 sono i legami forti e tetraedrici che conferiscono al diamante la sua estrema durezza. I legami sp2 sono i legami planari trovati nella grafite, che sono più morbidi e forniscono lubrificità.

Una percentuale più alta di legami sp3 si traduce in un rivestimento più duro e più resistente all'usura. Una percentuale più alta di legami sp2 porta a un rivestimento con un coefficiente di attrito inferiore ma meno durezza assoluta.

Tipi Comuni e la Loro Durezza

La forma più comune è il carbonio amorfo idrogenato (a-C:H). Offre un ottimo equilibrio tra durezza e basso attrito, rientrando tipicamente nell'intervallo di 15-30 GPa (1500-3000 HV).

La forma più dura è il carbonio amorfo tetraedrico (ta-C). Questo tipo ha la più alta concentrazione di legami sp3 (fino all'85%) e non contiene idrogeno. La sua durezza può superare i 60 GPa (6000 HV), rendendolo eccezionalmente resistente all'usura abrasiva.

Come Interpretare i Dati di Durezza

Conoscere semplicemente il numero di durezza non è sufficiente. È necessario comprendere come viene misurato e cosa significa nel contesto delle altre proprietà del rivestimento.

Misurazione: Nanoindentazione vs. Rockwell

I test di durezza standard come Rockwell (HRC) sono progettati per materiali sfusi e semplicemente perforerebbero un rivestimento sottile.

La durezza del DLC viene misurata correttamente utilizzando la nanoindentazione o la microdurezza Vickers (HV). Questi test utilizzano un indentatore molto piccolo e carichi leggeri per misurare le proprietà del rivestimento stesso, non del substrato sottostante.

Oltre la Durezza: Il Fattore Attrito

Il vero vantaggio di molti rivestimenti DLC non è solo la durezza, ma la combinazione di elevata durezza e un coefficiente di attrito estremamente basso.

Mentre altri rivestimenti duri come TiN o ZrN sono molto durevoli, non possiedono la lubrificità intrinseca del DLC. Questo rende il DLC particolarmente adatto per componenti scorrevoli, cuscinetti e utensili da taglio dove sia l'usura che l'attrito sono preoccupazioni critiche.

Comprendere i Compromessi

La scelta di un rivestimento DLC implica un equilibrio tra prestazioni, costi e vincoli applicativi. Non esiste un unico tipo "migliore" per tutte le situazioni.

Costo vs. Prestazioni

Generalmente, i rivestimenti più duri con un contenuto più elevato di sp3 sono più complessi e costosi da depositare. Un rivestimento a-C:H standard è spesso una soluzione conveniente per la riduzione generale dell'usura e dell'attrito.

I rivestimenti ta-C ad alte prestazioni sono riservati ad applicazioni in cui è richiesta la massima durabilità e il costo più elevato può essere giustificato.

Adesione e Compatibilità del Substrato

Un rivestimento è efficace solo quanto il suo legame con il pezzo. Una corretta preparazione della superficie del substrato è assolutamente fondamentale per garantire una forte adesione e prevenire che il rivestimento si sfaldi o si scheggi sotto carico.

Limitazioni di Temperatura

La maggior parte dei rivestimenti DLC, in particolare i tipi idrogenati, inizia a degradarsi a temperature superiori a 350°C (662°F). Se la tua applicazione comporta un calore elevato, devi selezionare una variante specifica di DLC per alte temperature o considerare un rivestimento ceramico completamente diverso.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione dovrebbero dettare la scelta del rivestimento.

- Se il tuo obiettivo principale è l'estrema resistenza ai graffi e all'usura: Cerca un rivestimento di carbonio amorfo tetraedrico non idrogenato (ta-C) per la sua durezza superiore.

- Se il tuo obiettivo principale è un equilibrio tra buona durabilità e basso attrito: Un carbonio amorfo idrogenato standard (a-C:H) offre un'ottima soluzione, conveniente.

- Se stai rivestendo parti in un ambiente ad alto attrito e scorrimento: Dai priorità a una formulazione DLC con un contenuto più elevato di sp2 o dopanti specifici progettati per la massima lubrificità.

In definitiva, scegliere il rivestimento giusto richiede la comprensione che le sue proprietà sono un equilibrio attentamente ingegnerizzato per uno scopo specifico.

Tabella Riepilogativa:

| Tipo di DLC | Intervallo di Durezza Tipico | Caratteristiche Chiave |

|---|---|---|

| a-C:H (Idrogenato) | 15-30 GPa (1500-3000 HV) | Buon equilibrio tra durezza e basso attrito; conveniente |

| ta-C (Tetraedrico) | >60 GPa (>6000 HV) | Massima durezza e resistenza all'usura; più alto contenuto di legami sp3 |

| Intervallo DLC Generale | 10-90+ GPa (1000-9000+ HV) | La durezza dipende dal rapporto legami sp3/sp2 e dal contenuto di idrogeno |

Hai Bisogno del Giusto Rivestimento DLC per la Tua Applicazione?

La selezione del corretto rivestimento DLC è fondamentale per ottenere prestazioni ottimali in termini di durezza, resistenza all'usura e riduzione dell'attrito. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, comprese soluzioni di rivestimento avanzate per componenti di laboratorio e industriali.

Possiamo aiutarti a:

- Identificare il tipo di DLC ideale (a-C:H, ta-C, ecc.) per le tue specifiche esigenze di usura, attrito e ambientali.

- Garantire una corretta preparazione del substrato per la massima adesione e longevità del rivestimento.

- Navigare i compromessi tra prestazioni, costi e limitazioni di temperatura.

Contattaci oggi tramite il nostro modulo di contatto per discutere come la nostra esperienza nei rivestimenti può migliorare la durabilità e l'efficienza delle tue attrezzature e componenti di laboratorio.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Carta di carbonio idrofila TGPH060 per applicazioni di laboratorio per batterie

Domande frequenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione