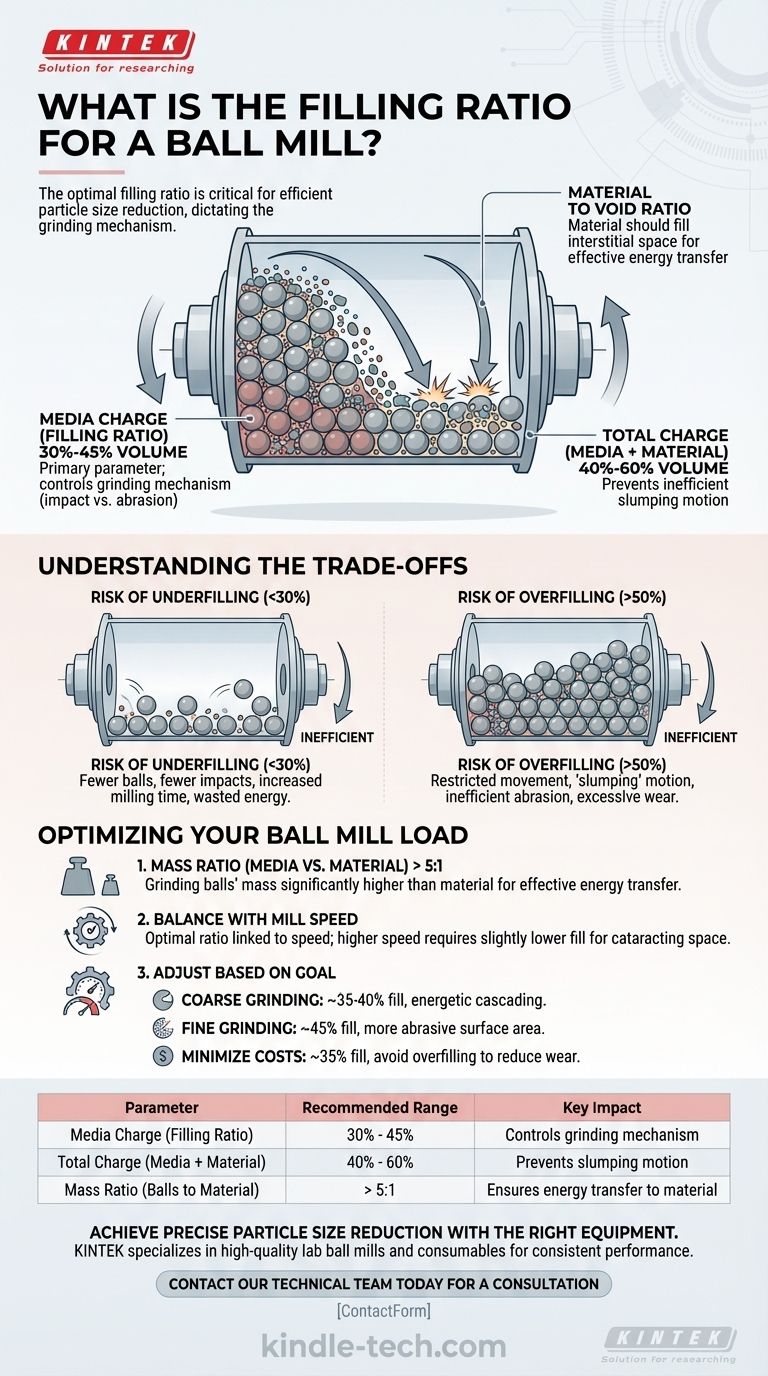

Il rapporto di riempimento ottimale per un mulino a palle si riferisce tipicamente al volume occupato dai corpi macinanti (le palle), che dovrebbe essere tra il 30% e il 45% del volume interno del mulino. Questa carica di macinazione, combinata con il materiale da macinare, dovrebbe risultare in un volume di carica totale tra il 40% e il 60% del mulino per la maggior parte delle applicazioni.

Il rapporto di riempimento non è un numero fisso, ma la variabile più critica che si può controllare. Esso detta direttamente il meccanismo di macinazione all'interno del mulino, e trovare il giusto equilibrio tra i corpi macinanti e il materiale è essenziale per ottenere una riduzione efficiente della granulometria.

Cosa significa "Rapporto di Riempimento" e perché è importante

Il termine "rapporto di riempimento" può essere ambiguo, quindi è vitale scomporlo nei suoi componenti principali. L'efficienza dell'intero processo dipende dal raggiungimento di questo equilibrio.

Definizione dei componenti principali

La carica di macinazione, nota anche come rapporto di riempimento, è la percentuale del volume interno del mulino riempita dai corpi macinanti (ad esempio, palle d'acciaio o ceramica). Questo è il parametro primario.

La carica di materiale è la sostanza che si sta macinando. Essa riempie lo spazio vuoto tra le palle macinanti.

La carica totale è il volume combinato dei corpi macinanti e del materiale. I riferimenti indicano che questa carica totale non dovrebbe idealmente superare l'80% ed è spesso ottimizzata tra il 40% e il 60%.

Il meccanismo di macinazione

Il rapporto di riempimento controlla direttamente il movimento delle palle all'interno del tamburo rotante. Con la carica corretta, le palle vengono sollevate lungo il lato del guscio e poi cadono a cascata o a cataratta, creando impatti che frantumano il materiale.

Questa azione a cascata è il cuore di un'efficace macinazione a palle. Il rapporto tra corpi macinanti e materiale determina la frequenza e l'energia di questi impatti critici.

Ottimizzazione del carico del mulino a palle

Per ottenere le migliori prestazioni è necessario bilanciare due rapporti chiave: il riempimento volumetrico e il rapporto di massa tra i corpi macinanti e il materiale.

Volume della carica di macinazione (Il rapporto di riempimento)

Il punto di partenza standard per la carica di macinazione è del 30% al 45% del volume del mulino.

All'interno di questo intervallo, un riempimento inferiore (circa il 30%) consente un movimento più energico e ad alto impatto di "cataratta" a velocità più elevate. Un riempimento superiore (circa il 45%) aumenta il numero di superfici di macinazione e favorisce l'abrasione, che può essere utile per una macinazione più fine.

Rapporto materiale/vuoto

Il materiale da macinare dovrebbe riempire lo spazio interstiziale, o vuoti, tra le palle macinanti. Un carico di materiale adeguato assicura che l'energia venga trasferita dalle palle al materiale, e non sprecata in collisioni palla-palla o palla-rivestimento.

Rapporto di massa (corpi macinanti vs. materiale)

Come principio guida, la massa delle palle macinanti dovrebbe essere significativamente superiore alla massa del materiale. Una raccomandazione comune è un rapporto di massa tra palle macinanti e materiale superiore a 5:1.

Comprendere i compromessi

Deviare dall'intervallo ottimale introduce significative inefficienze e rischi. Comprendere questi compromessi è fondamentale per la risoluzione dei problemi del proprio processo.

Il rischio di sottoriempimento

Se la carica di macinazione è troppo bassa (ad esempio, sotto il 30%), ci sono meno palle per eseguire il lavoro. Ciò si traduce in un minor numero di eventi di impatto per rivoluzione, aumentando drasticamente il tempo di macinazione richiesto e sprecando energia.

Il rischio di sovrariempimento

Se la carica di macinazione è troppo alta (ad esempio, sopra il 50%), il movimento delle palle diventa limitato. Non possono più cadere a cascata efficacemente. Invece, tendono a scivolare e rotolare l'una sull'altra, un processo noto come "slumping" (cedimento).

Questo movimento di cedimento porta a una macinazione abrasiva inefficiente piuttosto che a una macinazione per impatto, causando un'usura eccessiva sia sui corpi macinanti che sul rivestimento del mulino senza ottenere un'efficace riduzione della granulometria.

L'equilibrio con la velocità del mulino

Il rapporto di riempimento ottimale è direttamente collegato alla velocità di rotazione del mulino. Un mulino che funziona a una percentuale più alta della sua "velocità critica" (la velocità alla quale i corpi macinanti centrifugano contro il rivestimento) richiede un riempimento leggermente inferiore per consentire alle palle spazio sufficiente per cadere a cataratta correttamente.

Come determinare il rapporto giusto per il tuo processo

Usa le seguenti linee guida come punto di partenza, ma sii sempre pronto a testare e regolare in base al tuo materiale specifico e al risultato desiderato.

- Se il tuo obiettivo principale è una macinazione rapida e grossolana: Inizia con una carica di macinazione intorno al 35-40% e assicurati che la velocità del mulino sia ottimizzata per promuovere impatti a cascata energetici.

- Se il tuo obiettivo principale è ottenere una granulometria molto fine: Considera una carica di macinazione leggermente più alta (circa il 45%) per massimizzare la superficie per la macinazione abrasiva, ma sii preparato a tempi di macinazione più lunghi.

- Se il tuo obiettivo principale è minimizzare i costi operativi e l'usura: Evita il sovrariempimento a tutti i costi. Inizia in modo conservativo intorno al 35% e assicurati che la tua carica di materiale sia sufficiente per ammortizzare i corpi macinanti.

In definitiva, il rapporto di riempimento ideale è quello che produce la granulometria desiderata nel minor tempo possibile con la minor quantità di energia e usura.

Tabella riassuntiva:

| Parametro | Intervallo consigliato | Impatto chiave |

|---|---|---|

| Carica di macinazione (Rapporto di riempimento) | 30% - 45% del volume del mulino | Controlla il meccanismo di macinazione (impatto vs. abrasione) |

| Carica totale (Corpi macinanti + Materiale) | 40% - 60% del volume del mulino | Previene il movimento inefficiente di cedimento |

| Rapporto di massa (Palle rispetto al Materiale) | > 5:1 | Assicura che l'energia venga trasferita al materiale |

Ottieni una precisa riduzione della granulometria e massimizza la produttività del tuo laboratorio con l'attrezzatura giusta.

Il rapporto di riempimento ottimale del mulino a palle è fondamentale per i tuoi risultati, ma è solo una parte dell'equazione. Avere un mulino affidabile che corrisponda alla tua specifica applicazione è altrettanto importante.

KINTEK è specializzata in mulini a palle da laboratorio e materiali di consumo per la macinazione di alta qualità progettati per prestazioni costanti e durata. Che tu sia nel campo della ricerca, farmaceutico o della scienza dei materiali, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottimizzare il tuo processo di macinazione, risparmiare tempo e ridurre i costi operativi.

Pronto a migliorare la tua efficienza di macinazione? Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri come KINTEK può supportare le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nelle batterie allo stato solido a base di solfuri? Ingegnerizzazione di catodi ad alte prestazioni

- Qual è la funzione principale di un mulino a sfere planetario? Preparazione del Precursore dell'Elettrolita Solido Argyrodite

- Come si confronta un mulino a sfere planetario con la macinazione manuale per elettrodi zolfo-carbonio? Sblocca una capacità di 850+ mAh/g

- Perché i mulini a sfere planetari vengono utilizzati per i precursori intermetallici? Ottenere una lega meccanica precisa a livello atomico

- Perché utilizzare un mulino a sfere planetario ad alto vuoto per polveri di Zr2Al-GNS? Garantire purezza e omogeneità

- Come influisce l'uso di un mulino a sfere planetario o di consumabili per la macinazione manuale sul fango di allumina? Padroneggia la preparazione su nanoscala

- Qual è il ruolo di un mulino a sfere planetario nella preparazione della polvere di HEA CoCrCuFeNi? Ottimizzare l'efficienza della lega meccanica

- Perché le sfere di macinazione in zirconia ad alta purezza sono raccomandate per le polveri ceramiche LATP? Garantire purezza e alta conduttività.