La velocità di rotazione è il parametro operativo più critico in un mulino a sfere, che detta direttamente il meccanismo di riduzione delle dimensioni. A basse velocità, la macinazione avviene tramite abrasione mentre le sfere rotolano l'una sull'altra. All'aumentare della velocità fino a un punto ottimale, viene introdotto un potente meccanismo di impatto poiché le sfere vengono sollevate e cadono sul materiale. Se la velocità diventa troppo elevata, la macinazione cessa completamente poiché la forza centrifuga fissa le sfere alla parete del mulino.

L'obiettivo non è raggiungere la massima velocità possibile, ma trovare la velocità ottimale. Questa velocità, tipicamente il 65-75% della "velocità critica", crea un movimento a cascata e a cataratta che massimizza la combinazione di impatto e abrasione per la riduzione dimensionale più efficiente.

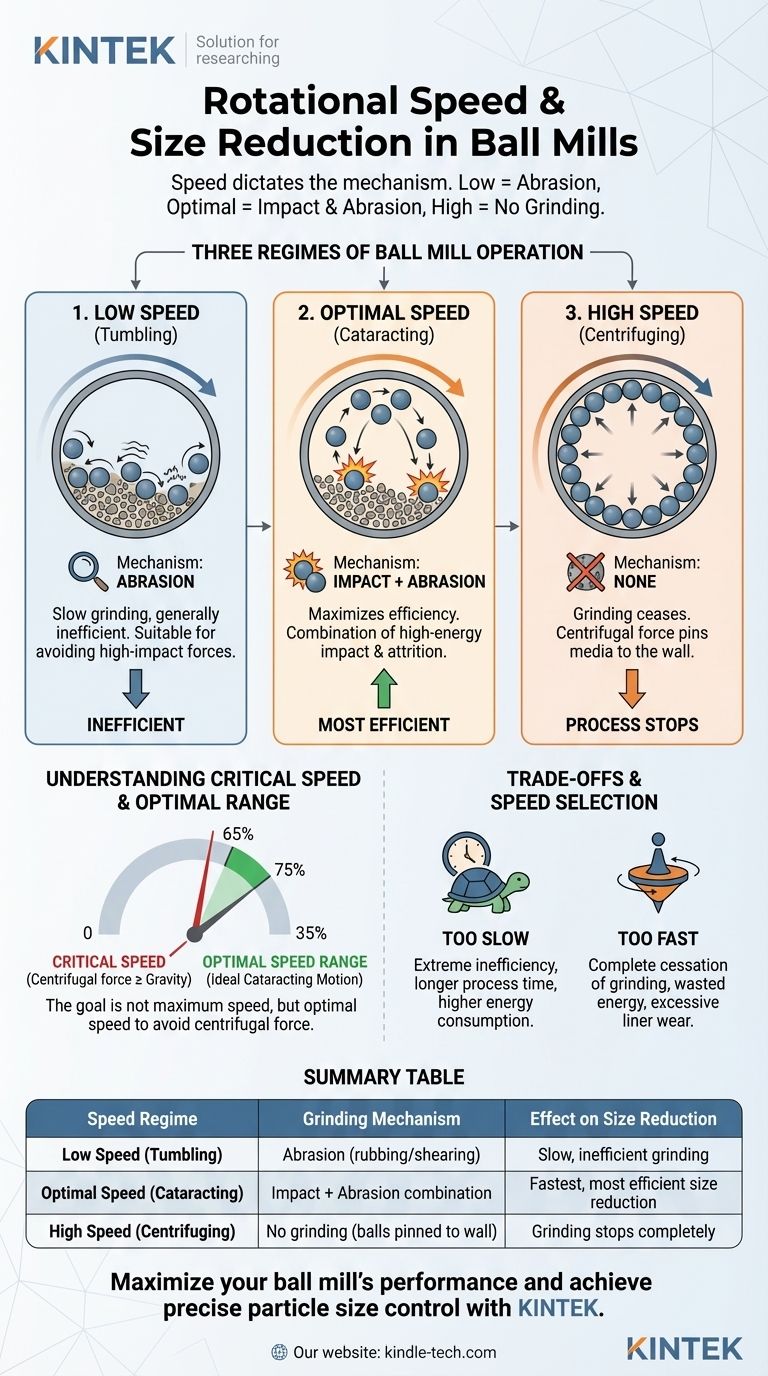

I Tre Regimi di Funzionamento del Mulino a Sfere

L'effetto della velocità di rotazione sul meccanismo di macinazione può essere compreso suddividendolo in tre distinti regimi operativi.

Il Regime a Bassa Velocità (Rotolamento)

A basse velocità, i mezzi di macinazione vengono semplicemente sollevati per una breve distanza lungo la parete del mulino prima di rotolare dolcemente e ricadere.

Il meccanismo di riduzione delle dimensioni dominante qui è l'abrasione, dove le particelle vengono consumate dall'azione di sfregamento e taglio delle sfere che scivolano l'una contro l'altra.

Questo regime si traduce in una macinazione molto lenta ed è generalmente inefficiente, sebbene possa essere adatto per applicazioni in cui è necessario evitare forze di impatto elevate.

Il Regime di Velocità Ottimale (Cataratta)

All'aumentare della velocità, le sfere vengono trasportate più in alto lungo la parete del mulino, quasi fino alla parte superiore del tamburo, prima di staccarsi e cadere liberamente sul materiale sottostante.

Questo movimento di caduta libera è noto come cataratta e introduce una potente forza di impatto come meccanismo primario per la rottura delle particelle. L'abrasione si verifica ancora mentre gli strati di sfere scivolano l'uno contro l'altro.

Questa combinazione di impatto ad alta energia e costante logoramento fornisce la riduzione dimensionale più rapida ed efficiente per la stragrande maggioranza dei materiali.

Il Regime ad Alta Velocità (Centrifugazione)

Se la velocità di rotazione continua ad aumentare, alla fine raggiungerà quella che è nota come velocità critica.

A quel punto, la forza centrifuga che preme le sfere contro la parete del mulino diventa uguale o superiore alla forza di gravità che le tira verso il basso. Le sfere e il materiale vengono fissati alla parete interna, ruotando con il mulino come un'unica massa.

In questo stato, non vi è alcun movimento relativo tra i mezzi di macinazione e il materiale, e pertanto, la riduzione delle dimensioni si interrompe completamente.

Comprendere la Velocità Critica

Il concetto di velocità critica è fondamentale per far funzionare efficacemente un mulino a sfere. Rappresenta un massimo teorico al di sotto del quale è necessario operare.

Cos'è la Velocità Critica?

La velocità critica è la velocità di rotazione alla quale lo strato più interno dei mezzi di macinazione aderirà al rivestimento del mulino per una rivoluzione completa.

È determinata dal diametro interno del mulino. Un mulino di diametro maggiore avrà una velocità critica inferiore rispetto a un mulino di diametro minore, poiché le sfere hanno una distanza maggiore da percorrere.

Perché la Velocità Ottimale è una Percentuale

La macinazione produttiva avviene all'interno di un intervallo specifico rispetto alla velocità critica.

Lo standard industriale per le prestazioni ottimali è compreso tra il 65% e il 75% della velocità critica. Questo intervallo fornisce la traiettoria ideale per le sfere, massimizzando l'energia di impatto generata mentre cadono senza il rischio che vengano lanciate troppo lontano e colpiscano direttamente il rivestimento opposto.

I Compromessi nella Scelta della Velocità

La scelta di una velocità non riguarda solo l'efficienza; si tratta di bilanciare i risultati ed evitare guasti operativi.

Rischi di Funzionamento Troppo Lento

La conseguenza principale di operare a una velocità troppo bassa è l'estrema inefficienza. Il processo di macinazione richiederà molto più tempo, consumando più energia per unità di prodotto. Per i materiali più duri, le forze abrasive potrebbero non essere sufficienti per raggiungere la dimensione delle particelle desiderata.

Rischi di Funzionamento Troppo Veloce

Operare troppo vicino o al di sopra della velocità critica comporta una cessazione completa della macinazione, sprecando tempo ed energia. Causa anche un'usura eccessiva del rivestimento del mulino poiché i mezzi sono tenuti contro di esso sotto alta pressione, senza svolgere alcun lavoro utile.

Impostare la Velocità Giusta per il Tuo Obiettivo

La scelta della velocità operativa dovrebbe essere una decisione deliberata basata sul materiale che si sta lavorando e sul risultato desiderato.

- Se la tua attenzione principale è la massima efficienza di macinazione e la produttività: Operare tra il 65% e il 75% della velocità critica calcolata per ottenere un potente movimento a cataratta.

- Se la tua attenzione principale è la macinazione fine di un materiale fragile per cui la frattura per impatto è indesiderabile: Considera una velocità inferiore (circa il 50-60% della velocità critica) dove l'abrasione delicata è il meccanismo più dominante.

- Se la tua attenzione principale è la comprensione dei limiti del processo: Avvicinarsi o superare la velocità critica dimostra il punto in cui la forza centrifuga supera la gravità e tutta l'azione di macinazione si arresta.

In definitiva, controllare la velocità di rotazione è il modo in cui si controlla l'equilibrio tra impatto e abrasione, il cuore stesso del processo di macinazione a sfere.

Tabella Riassuntiva:

| Regime di Velocità | Meccanismo di Macinazione | Effetto sulla Riduzione delle Dimensioni |

|---|---|---|

| Bassa Velocità (Rotolamento) | Abrasione (sfregamento/taglio) | Macinazione lenta e inefficiente |

| Velocità Ottimale (Cataratta) | Combinazione Impatto + Abrasione | Riduzione dimensionale più rapida ed efficiente |

| Alta Velocità (Centrifugazione) | Nessuna macinazione (sfere fissate alla parete) | La macinazione si interrompe completamente |

Massimizza le prestazioni del tuo mulino a sfere e ottieni un controllo preciso della dimensione delle particelle. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per tutte le tue esigenze di macinazione. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta e a ottimizzare i parametri operativi come la velocità di rotazione per i tuoi materiali specifici. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- Quale ruolo svolge un miscelatore a sfere a doppio albero nelle sospensioni composite per catodi? Ottenere una dispersione superiore per le batterie allo stato solido

- Come viene utilizzato un mortaio di agata nella preparazione di materiali compositi catodici LiMn2O4? Ottimizzare le prestazioni della batteria

- Come si confronta la macinazione a sfere meccanica con il sol-gel per il rivestimento di ossidi? Ottimizza il flusso di lavoro della tua attrezzatura di laboratorio

- Come funzionano i mulini a macinazione? Scegli il metodo giusto per il tuo materiale

- Qual è la differenza tra macinazione e polverizzazione? Ottieni la dimensione delle particelle perfetta per la tua applicazione

- Perché utilizzare sfere e barattoli di macinazione in zirconia per elettroliti solidi solforati? Purezza essenziale per l'innovazione delle batterie

- Qual è il ruolo di un mortaio di agata nella preparazione dell'elettrolita solido LATP? Garantire purezza e miscelazione omogenea

- Quale ruolo svolge un generatore ultrasonico nella preparazione del composito nano-MnO2/CNF? Chiave per la dispersione di precisione