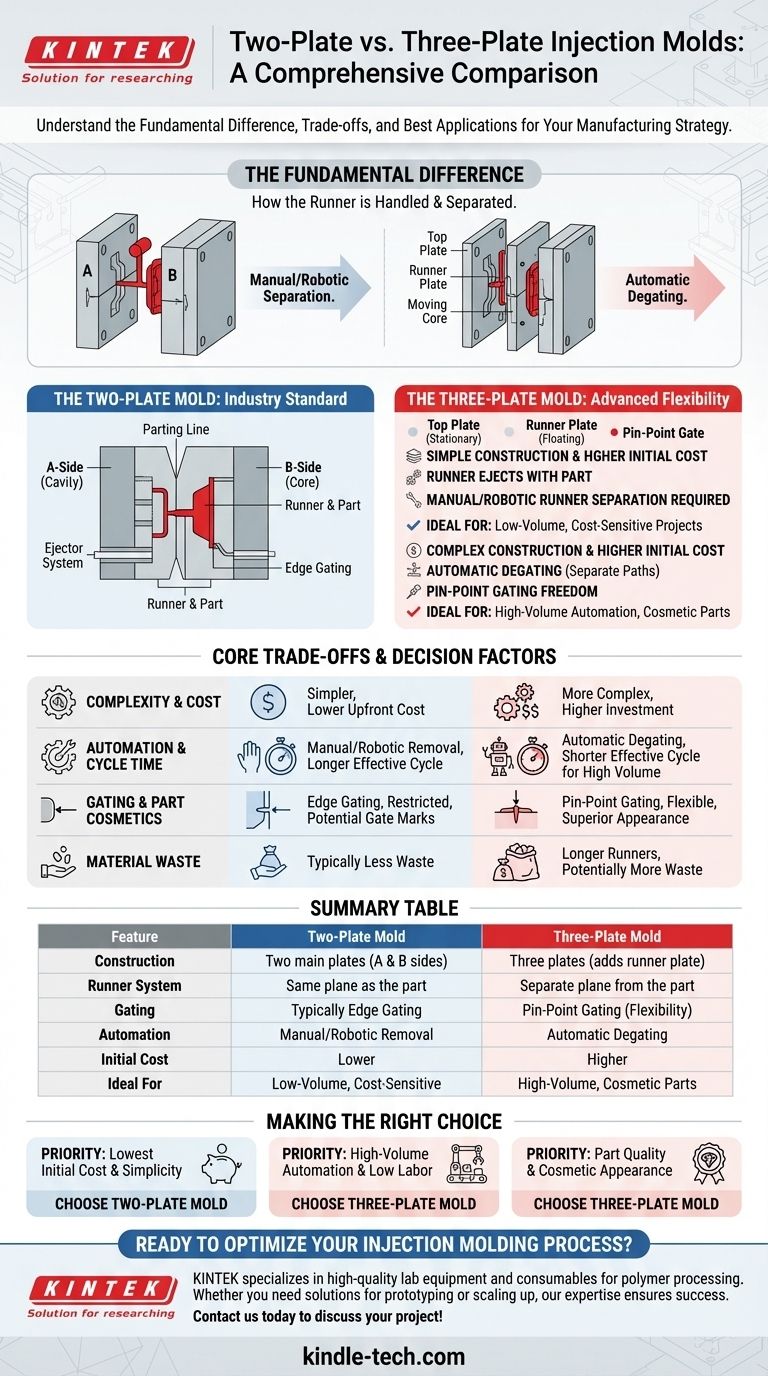

La differenza fondamentale tra uno stampo a due piastre e uno a tre piastre risiede nella loro costruzione e nel modo in cui gestiscono il sistema di alimentazione della plastica, noto come canale di colata (runner). In uno stampo a due piastre, il sistema di canali si trova sullo stesso piano del pezzo e viene espulso insieme ad esso. Uno stampo a tre piastre aggiunge una piastra extra per creare un percorso separato per il canale di colata, consentendone la separazione automatica dal pezzo durante il ciclo di stampaggio.

La scelta non è puramente meccanica; è una decisione strategica. Uno stampo a due piastre privilegia la semplicità e un costo iniziale inferiore, mentre uno stampo a tre piastre privilegia l'automazione, la flessibilità di progettazione e una qualità estetica superiore del pezzo.

Lo Stampo a Due Piastre: Lo Standard del Settore

Lo stampo a due piastre è il tipo di stampo a iniezione più comune grazie al suo design semplice ed economico.

Costruzione di Base

Questo design è composto da due piastre principali, spesso chiamate lato 'A' (cavità) e lato 'B' (anima), che si incontrano su una singola linea di divisione.

Il Sistema di Canali di Colata

Il canale di colata, che trasporta la plastica fusa dal punto di iniezione alla cavità del pezzo, è lavorato sulla superficie della linea di divisione.

Processo di Espulsione

Quando lo stampo si apre, il canale di colata e il pezzo finito rimangono attaccati a un lato e vengono spinti fuori insieme dal sistema di espulsione.

Implicazione Chiave

Questo design richiede quasi sempre un'operazione secondaria per separare manualmente o roboticamente il pezzo dal canale di colata, aggiungendo costi di manodopera o di automazione a ogni ciclo.

Lo Stampo a Tre Piastre: Flessibilità Avanzata

Lo stampo a tre piastre introduce complessità per risolvere i limiti intrinseci del design a due piastre, in particolare per quanto riguarda l'automazione e la posizione del punto di iniezione (gating).

Costruzione Avanzata

Come suggerisce il nome, questo design utilizza tre piastre: una piastra superiore fissa, una piastra del canale di colata mobile centrale e la metà mobile dell'anima. Questo crea due linee di divisione.

Il Sistema di Canali di Colata

Il sistema di canali di colata è interamente contenuto sul proprio piano tra la piastra superiore e la piastra del canale di colata. Questa è la distinzione fondamentale.

Sgancio Automatico (Degating)

Quando lo stampo si apre, la prima linea di divisione separa il canale di colata dal pezzo. La seconda linea di divisione si apre quindi per espellere il pezzo, mentre il canale di colata viene espulso separatamente. Questo processo è chiamato sgancio automatico (automatic degating).

Libertà di Iniezione (Gating)

Poiché il canale di colata si trova su un livello separato, la plastica può essere iniettata direttamente sulla superficie superiore di un pezzo utilizzando un punto di iniezione a spillo (pin-point gate). Ciò offre molta più flessibilità per la progettazione del pezzo e può nascondere i segni del punto di iniezione in aree non estetiche.

Comprendere i Compromessi Fondamentali

La scelta tra questi due sistemi richiede una chiara comprensione dei compromessi che si stanno facendo in termini di costo, velocità e qualità.

Complessità e Costo dello Stampo

Uno stampo a due piastre è più semplice, più veloce da produrre e ha un costo iniziale inferiore. Uno stampo a tre piastre è significativamente più complesso, richiede maggiore precisione nella lavorazione e più componenti, il che comporta maggiori investimenti iniziali e costi di manutenzione.

Tempo Ciclo e Automazione

Sebbene il ciclo meccanico di uno stampo a tre piastre possa essere leggermente più lungo, il suo tempo ciclo effettivo è spesso più breve per la produzione ad alto volume. Ciò è dovuto al fatto che elimina il tempo e i costi associati alla rimozione del canale di colata post-processo.

Progettazione del Pezzo e Posizione del Punto di Iniezione

Gli stampi a due piastre sono generalmente limitati all'iniezione sul bordo (edge gating), dove la plastica entra nel pezzo dal lato lungo la linea di divisione. Gli stampi a tre piastre consentono l'iniezione a spillo in qualsiasi punto della superficie del pezzo, il che è ideale per ottenere un flusso di plastica uniforme e un migliore aspetto estetico.

Spreco di Materiale

I sistemi di canali di colata degli stampi a tre piastre sono tipicamente più lunghi e complessi di quelli negli stampi a due piastre. Ciò può comportare un maggiore spreco di plastica per ciclo, il che può essere un fattore di costo significativo, specialmente con le costose resine di grado ingegneristico.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta ottimale è dettata interamente dalle priorità del tuo progetto.

- Se la tua priorità principale è il costo iniziale dell'attrezzaggio più basso e la semplicità: Uno stampo a due piastre è quasi sempre la scelta giusta, specialmente per cicli di produzione a volume inferiore.

- Se la tua priorità principale è l'automazione ad alto volume e la riduzione della manodopera: La capacità di sgancio automatico dello stampo a tre piastre fornirà un ritorno sull'investimento superiore.

- Se la tua priorità principale è la qualità del pezzo e l'aspetto estetico: Uno stampo a tre piastre offre la flessibilità di iniezione necessaria per produrre pezzi esteticamente perfetti senza segni di iniezione visibili sui bordi.

In definitiva, comprendere questa distinzione eleva la tua capacità decisionale dalla semplice meccanica a una strategia di produzione fondamentale per il tuo prodotto.

Tabella Riassuntiva:

| Caratteristica | Stampo a Due Piastre | Stampo a Tre Piastre |

|---|---|---|

| Costruzione | Due piastre principali (lati A e B) | Tre piastre (aggiunge una piastra per il canale di colata) |

| Sistema di Canali | Sullo stesso piano del pezzo | Su un piano separato dal pezzo |

| Punto di Iniezione (Gating) | Tipicamente iniezione sul bordo | Iniezione a spillo (maggiore flessibilità) |

| Automazione | Rimozione manuale/robotica del canale | Sgancio automatico (nessuna operazione secondaria) |

| Costo Iniziale | Inferiore | Superiore |

| Ideale Per | Progetti a basso volume, sensibili ai costi | Automazione ad alto volume, pezzi estetici |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, incluse soluzioni per la lavorazione dei polimeri e il collaudo dei materiali. Sia che tu stia prototipando con un semplice stampo a due piastre o aumentando la produzione con un sistema automatizzato a tre piastre, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per le esigenze del tuo laboratorio. Contattaci oggi per discutere come possiamo supportare il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite durante SPS e HP per le ceramiche LLZO? Ottimizza il tuo processo di sinterizzazione

- Qual è la differenza tra stampaggio a iniezione e stampaggio a inserto? Una guida ai componenti multi-materiale

- Qual è il significato dell'applicazione di diversi livelli di pressione durante l'assemblaggio di batterie all-solid-state negli stampi?

- Quali funzioni chiave svolgono le presse idrauliche da laboratorio e gli stampi per i compositi di rifiuti gomma-plastica-legno?

- Quali ruoli svolgono gli stampi in grafite ad alta purezza nella sinterizzazione di Ti2AlN? Ottimizza i tuoi processi SPS e di pressatura a caldo

- Quanto è spessa la matrice di una pellettatrice? Ottimizza la qualità e l'efficienza della produzione di pellet

- Quali funzioni svolgono gli stampi in grafite durante la sinterizzazione sotto pressa a caldo sottovuoto delle leghe Cu-18Ni-2W? Approfondimenti essenziali

- Quale ruolo svolgono gli stampi metallici durante la fase di pressatura a freddo della fabbricazione di compositi VC/Cu? Modellazione ad alta precisione