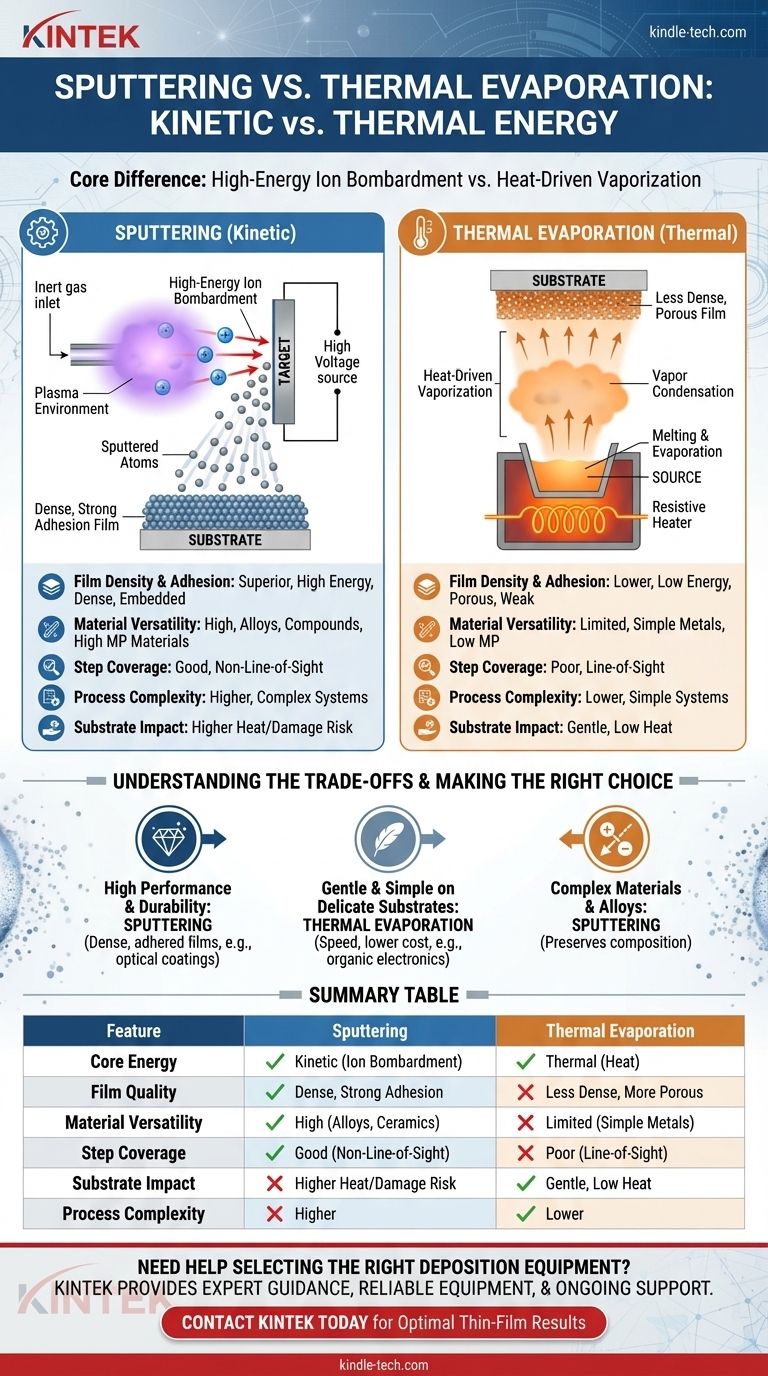

In sintesi, la differenza tra sputtering ed evaporazione termica è una questione di energia cinetica contro energia termica. Lo sputtering è un processo fisico che utilizza il bombardamento ionico ad alta energia per "scardinare" cineticamente gli atomi da un materiale bersaglio per la deposizione. Al contrario, l'evaporazione termica è un processo più semplice che utilizza il calore per far bollire un materiale trasformandolo in vapore, che poi si condensa su un substrato.

Sebbene entrambi siano metodi di Deposizione Fisica da Vapore (PVD), la scelta tra essi si riduce a un compromesso fondamentale: lo sputtering offre una qualità del film superiore e una versatilità dei materiali a costo di una maggiore complessità, mentre l'evaporazione termica offre semplicità e velocità per una gamma più limitata di materiali.

I meccanismi principali: Impulso vs Calore

Per capire quale metodo si adatta al tuo obiettivo, devi prima capire come funziona ciascuno a livello atomico. Il meccanismo detta direttamente le proprietà del film finale.

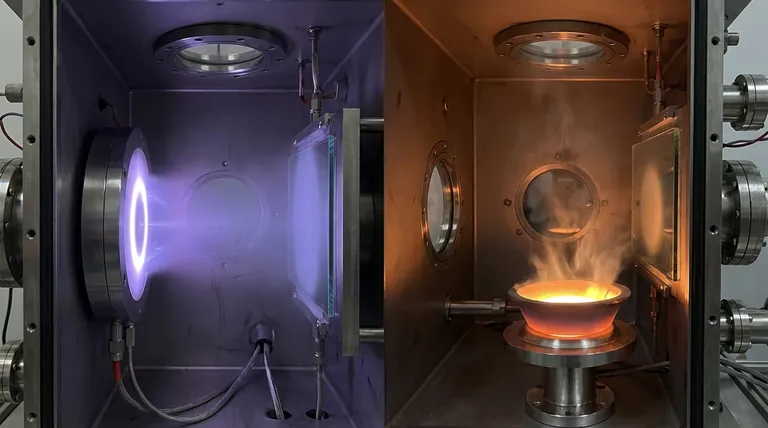

Come funziona l'evaporazione termica

L'evaporazione termica è il più intuitivo dei due processi. È analogo all'ebollizione dell'acqua e alla formazione di condensa su una superficie fredda sopra la pentola.

Il materiale sorgente viene posto all'interno di una camera ad alto vuoto e riscaldato fino a quando non si scioglie ed evapora, creando un vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa come un film sottile su un substrato più freddo posto sopra di esso.

Questo metodo è considerato un processo "a linea di vista", poiché il vapore viaggia in linea relativamente retta dalla sorgente al substrato.

Come funziona lo sputtering

Lo sputtering è un processo cinetico, spesso paragonato a una partita di biliardo su scala atomica. Non si basa sulla fusione del materiale sorgente.

Innanzitutto, un gas inerte come l'argon viene introdotto nella camera a vuoto ed energizzato per creare un plasma. L'alta tensione accelera quindi questi ioni argon caricati positivamente, facendoli collidere con il materiale sorgente, noto come bersaglio.

Queste collisioni ad alta energia espellono fisicamente o "sputterano" gli atomi dal bersaglio. Questi atomi espulsi viaggiano e si depositano sul substrato, formando un film sottile.

Confronto delle proprietà del film risultante

La differenza nel trasferimento di energia – bombardamento cinetico contro delicata condensazione – ha profonde implicazioni per la qualità e le caratteristiche del film depositato.

Densità e adesione del film

Gli atomi spruzzati arrivano al substrato con un'energia cinetica significativamente più alta rispetto agli atomi evaporati.

Questa alta energia crea un film più denso e uniforme con un'adesione superiore, poiché gli atomi possono incorporarsi fisicamente nello strato superficiale del substrato.

I film evaporati sono spesso meno densi e più porosi, con un'adesione più debole, perché gli atomi si condensano semplicemente sulla superficie con bassa energia.

Versatilità dei materiali

Lo sputtering è eccezionalmente versatile. Poiché è un processo di trasferimento di quantità di moto, può depositare praticamente qualsiasi materiale, incluse leghe, composti e materiali ad alto punto di fusione come ceramiche e metalli refrattari. La composizione del film spruzzato è molto vicina a quella del bersaglio.

L'evaporazione termica è limitata a materiali che possono essere evaporati a una temperatura ragionevole senza decomporsi. È molto difficile evaporare leghe o composti in modo uniforme, poiché gli elementi costituenti hanno spesso diverse pressioni di vapore ed evaporano a velocità diverse.

Copertura del gradino

La "copertura del gradino" si riferisce alla capacità di un film di rivestire superfici irregolari, come le trincee microscopiche su un wafer semiconduttore.

Lo sputtering offre tipicamente una migliore copertura del gradino. Gli atomi spruzzati possono disperdersi dalle molecole di gas nella camera, consentendo loro di rivestire le pareti laterali e altre superfici non in linea di vista.

La natura a linea di vista dell'evaporazione termica si traduce in una scarsa copertura del gradino, con film spessi sulle superfici superiori e film molto sottili o inesistenti sulle pareti laterali.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore. La scelta implica un bilanciamento tra complessità del processo, costi e potenziale danno al substrato.

Complessità e costi del processo

I sistemi di evaporazione termica sono generalmente più semplici, più economici da costruire e possono raggiungere velocità di deposizione più elevate per metalli semplici come alluminio o oro.

I sistemi di sputtering sono più complessi e costosi. Richiedono alimentatori ad alta tensione, intricati controlli di gas e pressione, e spesso potenti magneti (nello sputtering a magnetron) per aumentare l'efficienza.

Riscaldamento e danneggiamento del substrato

L'ambiente plasmatico nello sputtering genera un calore significativo e può causare danni da radiazioni al substrato. Questa è una preoccupazione critica per substrati sensibili come polimeri o dispositivi elettronici organici (OLED).

L'evaporazione termica è un processo molto più "delicato". Sebbene la sorgente sia calda, il substrato può rimanere vicino alla temperatura ambiente, rendendolo ideale per la deposizione di metalli su materiali sensibili al calore.

Controllo e ripetibilità

Lo sputtering offre un controllo eccellente. La velocità di deposizione è stabile e può essere gestita con precisione regolando la potenza elettrica e la pressione del gas, portando a uno spessore del film altamente ripetibile.

Il controllo della velocità di deposizione nell'evaporazione termica è più difficile, poiché dipende dal preciso controllo della temperatura della sorgente, che può essere soggetta a fluttuazioni.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione per la qualità del film, il tipo di materiale e la sensibilità del substrato determineranno il miglior metodo di deposizione.

- Se il tuo obiettivo principale è l'alta performance e la durabilità: Lo sputtering è la scelta chiara per creare film densi e fortemente aderenti come rivestimenti ottici, rivestimenti duri su utensili o strati elettronici complessi.

- Se il tuo obiettivo principale è depositare metalli semplici su substrati delicati: L'evaporazione termica è spesso preferita per la sua natura delicata, velocità e costo inferiore, rendendola ideale per l'elettronica organica o la metallizzazione di base.

- Se il tuo obiettivo principale è depositare materiali complessi o leghe: Lo sputtering è l'unico metodo PVD praticabile, poiché preserva la composizione del bersaglio nel film finale.

In definitiva, comprendere la fonte di energia fondamentale di ogni processo ti consente di selezionare lo strumento che meglio raggiunge il risultato desiderato.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione Termica |

|---|---|---|

| Energia Principale | Cinetica (Bombardamento Ionico) | Termica (Calore) |

| Qualità del Film | Densa, Forte Adesione | Meno Densa, Più Porosa |

| Versatilità del Materiale | Alta (Leghe, Ceramiche) | Limitata (Metalli Semplici) |

| Copertura del Gradino | Buona (Non in Linea di Vista) | Scarsa (In Linea di Vista) |

| Impatto sul Substrato | Maggior Rischio di Calore/Danno | Delicato, Basso Calore |

| Complessità del Processo | Maggiore | Minore |

Hai bisogno di aiuto per selezionare l'attrezzatura di deposizione giusta?

Scegliere tra sputtering ed evaporazione termica è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di Deposizione Fisica da Vapore (PVD). Sia che tu richieda la qualità superiore del film di un sistema di sputtering o la natura delicata ed economica dell'evaporazione termica per substrati delicati, i nostri esperti possono aiutarti a identificare la soluzione perfetta.

Forniamo valore attraverso:

- Guida esperta: Aiutandoti a selezionare la tecnologia giusta in base al tuo materiale, alla qualità del film e ai requisiti del substrato.

- Attrezzature affidabili: Fornendo sistemi PVD robusti e precisi per risultati coerenti e ripetibili.

- Supporto continuo: Garantendo che il tuo laboratorio operi con la massima efficienza grazie a un servizio completo e materiali di consumo.

Pronto a ottenere risultati ottimali con film sottili? Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e trovare la soluzione PVD ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Qual è il vantaggio dell'evaporazione termica rispetto alla sputtering? Deposizione di film sottili più veloce ed economica

- Quali sono le applicazioni dei fasci di elettroni? Dall'imaging su scala nanometrica alla produzione industriale

- Cos'è la deposizione di metalli sotto vuoto? Una guida ai rivestimenti metallici durevoli e di elevata purezza

- Qual è il principio dell'evaporazione a fascio elettronico? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli usi dell'evaporazione nell'industria? Dalla concentrazione alimentare ai film sottili ad alta tecnologia

- Cosa sono i film sottili depositati per evaporazione? Una guida al rivestimento ad alta purezza

- Qual è il processo di evaporazione a fascio di elettroni? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il principio della deposizione fisica da vapore? Una guida al processo PVD