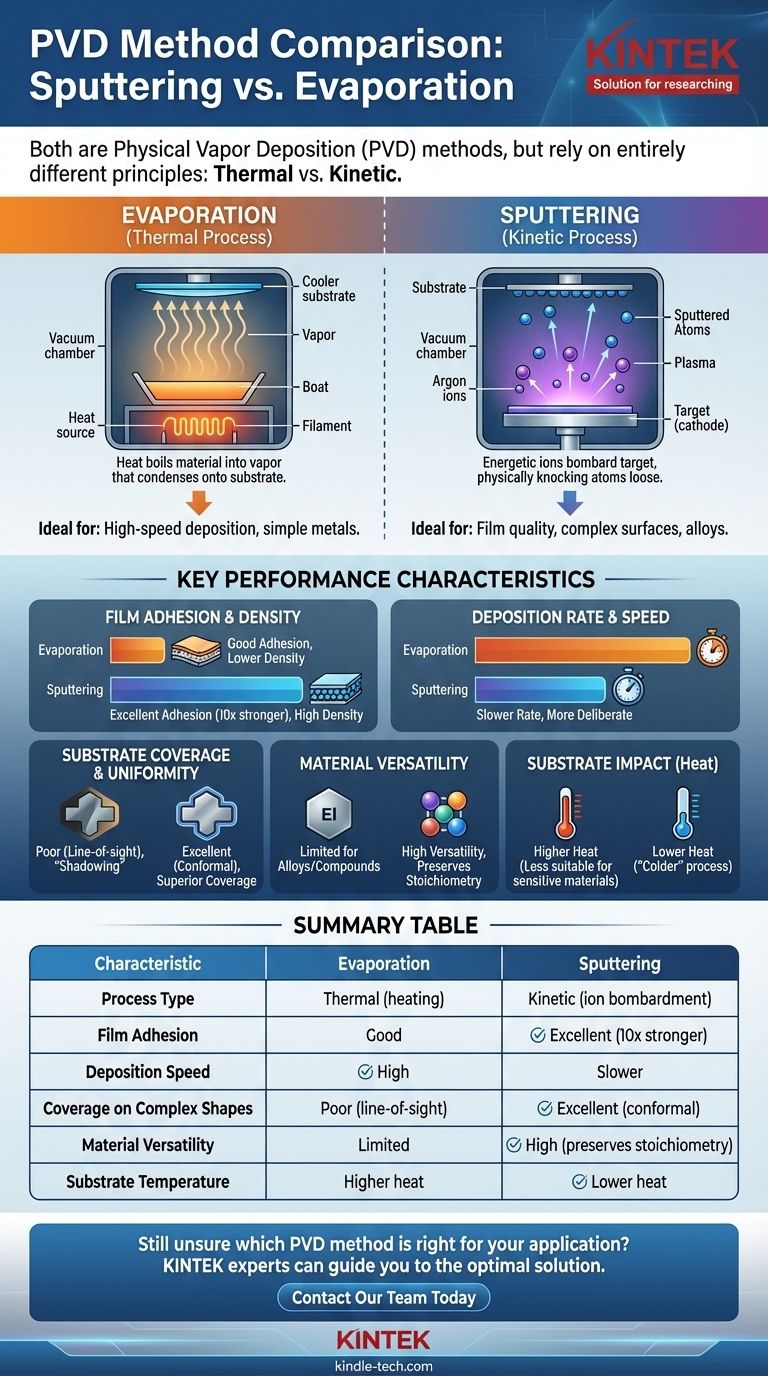

In sostanza, lo sputtering e l'evaporazione sono entrambi metodi di deposizione fisica da vapore (PVD), ma si basano su principi completamente diversi. L'evaporazione utilizza il calore per far bollire un materiale trasformandolo in vapore che si condensa su un substrato, in modo simile a come il vapore appanna uno specchio freddo. Lo sputtering, al contrario, è un processo cinetico in cui ioni energetici bombardano un materiale bersaglio, sbalzando fisicamente gli atomi che poi si depositano sul substrato.

Sebbene entrambe le tecniche creino film sottili, la scelta tra di esse dipende da un compromesso fondamentale: l'evaporazione è tipicamente più veloce, mentre lo sputtering produce film con adesione, densità e uniformità di gran lunga superiori.

La Differenza Fondamentale nel Processo

Per scegliere il metodo giusto, devi prima capire come funziona ciascuno a livello atomico. Il meccanismo detta direttamente le proprietà finali del film depositato.

Come Funziona l'Evaporazione

L'evaporazione è un processo termico. Un materiale sorgente posto in una camera ad alto vuoto viene riscaldato fino a quando i suoi atomi o molecole vaporizzano.

Questo riscaldamento viene tipicamente eseguito utilizzando un fascio di elettroni focalizzato (e-beam) o facendo passare una corrente attraverso una "barchetta" resistiva contenente il materiale. Queste particelle vaporizzate viaggiano in linea retta attraverso il vuoto e si condensano sul substrato più freddo, formando il film sottile.

Come Funziona lo Sputtering

Lo sputtering è un processo cinetico, non termico. Inizia introducendo un gas inerte, solitamente argon, nella camera a vuoto e creando un plasma.

Un campo elettrico accelera gli ioni argon positivi, facendoli collidere con il materiale sorgente (il "bersaglio") ad alta energia. Queste collisioni agiscono come una sabbiatrice su scala atomica, espellendo fisicamente gli atomi dal bersaglio. Questi atomi sparati viaggiano quindi e si depositano sul substrato.

Confronto delle Caratteristiche Chiave di Prestazione

La differenza tra un processo termico e uno cinetico ha conseguenze significative sulla qualità finale del film, sulla velocità e sulle capacità dei materiali.

Adesione e Densità del Film

Lo sputtering è il vincitore indiscusso per la creazione di film robusti. Gli atomi sparati vengono espulsi con energia molto elevata, causando la loro leggera incorporazione nella superficie del substrato.

Ciò si traduce in un'adesione significativamente migliore, spesso dieci volte più forte dei film evaporati. L'alta energia fa anche sì che gli atomi si compattino strettamente, creando film più duri e densi.

Velocità di Deposizione e Produttività

L'evaporazione offre generalmente una velocità di deposizione molto più elevata. Il riscaldamento di un materiale sorgente può generare rapidamente un grande volume di vapore, rendendola ideale per applicazioni ad alta produttività in cui la velocità è una priorità.

Lo sputtering è un processo più lento e deliberato. La velocità di espulsione degli atomi è inferiore, specialmente per i materiali dielettrici (isolanti).

Copertura del Substrato e Uniformità

Lo sputtering fornisce una copertura superiore su superfici complesse. Poiché lo sputtering avviene in un ambiente gassoso a bassa pressione, gli atomi sparati si disperdono leggermente durante il loro viaggio. Ciò consente loro di rivestire i lati e le aree non visibili di una parte intricata.

L'evaporazione è un processo di "linea di vista". Il vapore viaggia in linea retta, creando "ombre" dietro qualsiasi caratteristica sul substrato, con conseguente scarsa copertura su geometrie complesse.

Versatilità dei Materiali

Lo sputtering è più versatile, specialmente per leghe e composti. Poiché è un processo di espulsione fisica, tende a preservare la composizione originale (stechiometria) del materiale bersaglio nel film finale.

L'evaporazione termica può avere difficoltà con leghe in cui un elemento vaporizza a una temperatura molto inferiore rispetto a un altro. Può anche causare la decomposizione di alcuni composti complessi sotto calore intenso.

Comprendere i Compromessi

Nessun metodo è universalmente migliore; sono ottimizzati per risultati diversi. La tua scelta richiede di bilanciare priorità concorrenti.

Il Dilemma Velocità vs. Qualità

Questo è il compromesso centrale. L'evaporazione privilegia la velocità e la produttività a scapito dell'adesione e della densità del film.

Lo sputtering privilegia la qualità e le prestazioni del film (adesione, densità, copertura) a scapito della velocità di deposizione.

Complessità e Controllo del Processo

Lo sputtering consente un eccellente controllo sullo spessore e sull'uniformità del film. Il processo è altamente stabile e ripetibile, rendendolo adatto per applicazioni industriali automatizzate.

L'evaporazione, sebbene concettualmente semplice, può essere più difficile da controllare con precisione. La velocità di deposizione è estremamente sensibile alla temperatura, che può fluttuare.

Impatto sul Substrato

Lo sputtering è considerato un processo "più freddo". Sebbene il plasma generi un po' di calore, è generalmente meno intenso della fonte di calore focalizzata in un evaporatore. Ciò rende lo sputtering una scelta migliore per substrati sensibili alla temperatura come le plastiche.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalla singola caratteristica più importante di cui hai bisogno dal tuo film sottile.

- Se la tua priorità principale sono le prestazioni e l'adesione del film: Lo sputtering è la scelta superiore per creare film densi, durevoli e fortemente legati, specialmente su superfici complesse.

- Se la tua priorità principale è la deposizione ad alta velocità o metalli semplici: L'evaporazione è spesso più efficiente ed economica, in particolare per le applicazioni che non richiedono il rivestimento di forme intricate.

- Se la tua priorità principale è la deposizione di leghe o materiali sensibili alla temperatura: Lo sputtering offre un migliore controllo della composizione e un ambiente a temperatura più bassa, rendendolo il metodo più affidabile.

Comprendere il meccanismo centrale — impatto cinetico contro vaporizzazione termica — è la chiave per selezionare la tecnica di deposizione corretta per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Caratteristica | Evaporazione | Sputtering |

|---|---|---|

| Tipo di Processo | Termico (riscaldamento) | Cinetico (bombardamento ionico) |

| Adesione del Film | Buona | Eccellente (10 volte più forte) |

| Velocità di Deposizione | Alta | Più lento |

| Copertura su Forme Complesse | Scarsa (linea di vista) | Eccellente (conformale) |

| Versatilità dei Materiali (Leghe/Composti) | Limitata | Alta (preserva la stechiometria) |

| Temperatura del Substrato | Calore più elevato | Calore più basso (migliore per materiali sensibili) |

Ancora incerto su quale metodo PVD sia giusto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le esigenze di deposizione di film sottili del tuo laboratorio. Sia che tu richieda la deposizione ad alta velocità dell'evaporazione o la qualità superiore del film dello sputtering, possiamo guidarti verso l'attrezzatura ottimale per i tuoi obiettivi di ricerca e produzione.

Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni