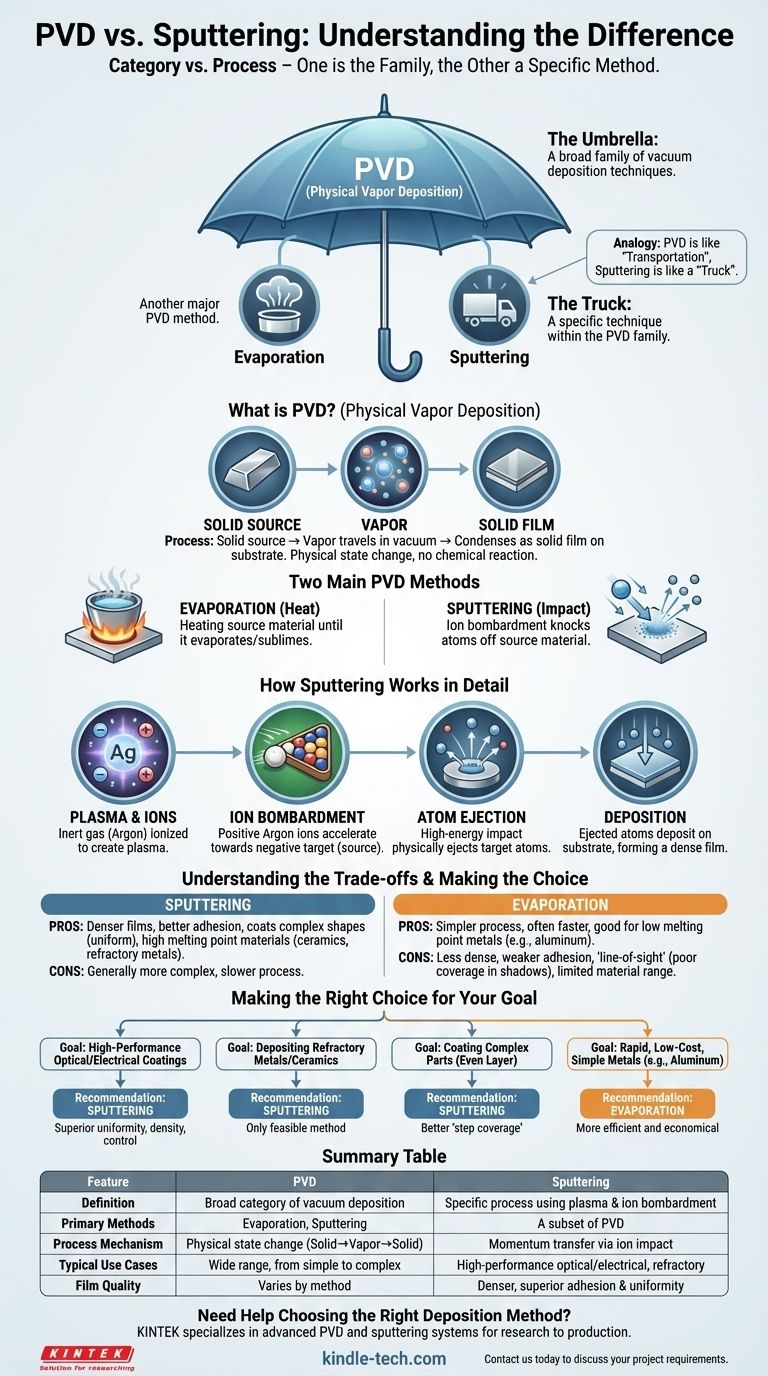

La differenza fondamentale è quella tra categoria e processo. Lo sputtering è una tecnica specifica utilizzata per creare un film sottile, mentre la deposizione fisica da vapore (PVD) è la vasta famiglia di tecniche che include lo sputtering, oltre ad altri metodi come l'evaporazione termica e a fascio di elettroni.

L'equivoco fondamentale è considerare il PVD e lo sputtering come alternative in competizione. In realtà, lo sputtering è uno dei due metodi principali che rientrano nell'ombrello del PVD. Comprendere questa gerarchia è la chiave per afferrare come vengono realizzati i moderni rivestimenti a film sottile.

Cos'è la deposizione fisica da vapore (PVD)?

Il PVD descrive una varietà di metodi di deposizione sotto vuoto che utilizzano mezzi puramente fisici per trasferire un materiale da una sorgente a un substrato.

Il principio fondamentale del PVD

Tutti i processi PVD avvengono sottovuoto e condividono una sequenza comune: un materiale sorgente solido viene convertito in vapore, questo vapore attraversa la camera e quindi si condensa su un substrato come un film sottile solido. La parte "fisica" del nome significa che il materiale cambia il suo stato—da solido a vapore e di nuovo a solido—senza subire una reazione chimica.

I due metodi principali di PVD

Il PVD è ampiamente suddiviso in due approcci principali in base al modo in cui il materiale viene trasformato in vapore: evaporazione e sputtering.

-

Evaporazione: Questo metodo prevede il riscaldamento del materiale sorgente fino a quando non evapora o sublima. Pensala come l'ebollizione dell'acqua, dove il vapore risultante si condensa su una superficie fredda.

-

Sputtering: Questo metodo utilizza il bombardamento ionico per espellere fisicamente gli atomi dal materiale sorgente. Immagina una palla battente che rompe un triangolo di palle da biliardo: l'impatto ad alta energia fa disperdere le particelle.

Come funziona lo sputtering in dettaglio

Lo sputtering è un processo PVD altamente controllato e versatile che si basa sul trasferimento di quantità di moto piuttosto che sul calore.

Il ruolo del plasma

Innanzitutto, un gas inerte—tipicamente Argon—viene introdotto nella camera a vuoto. Viene applicato un campo elettrico, che ionizza il gas e crea un plasma incandescente.

Il processo di bombardamento

Il materiale sorgente, noto come "bersaglio" (target), viene dotato di una carica elettrica negativa. Ciò fa sì che gli ioni positivi del plasma (ioni di Argon) accelerino e collidano con il bersaglio ad alta velocità.

Eiezione degli atomi e deposizione

Ogni collisione ha energia sufficiente per "spruzzare" o espellere fisicamente gli atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano sul substrato, costruendo gradualmente un film sottile denso e uniforme.

Comprendere i compromessi: Sputtering vs. Evaporazione

Sebbene entrambi siano processi PVD, la scelta tra sputtering ed evaporazione dipende interamente dal materiale e dalle proprietà desiderate del film finale.

Densità del film e adesione

Lo sputtering produce film generalmente più densi e aderenti più saldamente al substrato. Gli atomi spruzzati arrivano con maggiore energia cinetica, ancorandoli più saldamente alla superficie.

Compatibilità dei materiali

Lo sputtering è eccezionalmente versatile. Può depositare materiali con punti di fusione estremamente elevati, come ceramiche e metalli refrattari, che sono impossibili da depositare tramite evaporazione.

Controllo della deposizione e uniformità

Lo sputtering offre un controllo superiore sullo spessore del film e può rivestire più facilmente forme tridimensionali complesse con uno strato uniforme. L'evaporazione tende ad essere più un processo di "linea di vista", rendendo difficile il rivestimento delle aree in ombra.

Velocità e complessità del processo

L'evaporazione può spesso essere un processo più rapido e semplice per alcuni materiali, in particolare quelli con punti di fusione più bassi come l'alluminio. I sistemi di sputtering sono tipicamente più complessi.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo PVD corretto richiede di abbinare le capacità del processo alle esigenze della tua applicazione.

- Se la tua attenzione principale è sui rivestimenti ottici o elettrici ad alte prestazioni: Lo sputtering è quasi sempre preferito per la sua uniforme superiore, densità e controllo.

- Se la tua attenzione principale è la deposizione di metalli refrattari o ceramiche: Lo sputtering è l'unico metodo PVD fattibile, poiché questi materiali non possono essere facilmente evaporati.

- Se la tua attenzione principale è la deposizione rapida e a basso costo di metalli semplici come l'alluminio: L'evaporazione a fascio di elettroni o termica può essere una scelta più efficiente ed economica.

- Se la tua attenzione principale è rivestire una parte complessa con uno strato uniforme: Lo sputtering fornisce una migliore "copertura dei gradini" e fornirà un film più uniforme rispetto all'evaporazione.

In definitiva, sia lo sputtering che l'evaporazione sono potenti strumenti nella famiglia PVD, ognuno con vantaggi distinti per specifiche sfide di produzione.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | Sputtering (Un tipo di PVD) |

|---|---|---|

| Definizione | Ampia categoria di metodi di deposizione sotto vuoto | Processo specifico che utilizza plasma e bombardamento ionico |

| Metodi principali | Evaporazione, Sputtering | Un sottoinsieme del PVD |

| Meccanismo del processo | Cambiamento di stato fisico (solido→vapore→solido) | Trasferimento di quantità di moto tramite impatto ionico |

| Casi d'uso tipici | Ampia gamma, dalla metallizzazione semplice ai rivestimenti complessi | Rivestimenti ottici/elettrici ad alte prestazioni, materiali refrattari |

| Qualità del film | Varia a seconda del metodo | Film più densi, adesione e uniformità superiori |

Hai bisogno di aiuto per scegliere il metodo di deposizione giusto?

Comprendere le sfumature tra le tecniche PVD come lo sputtering e l'evaporazione è fondamentale per ottenere risultati ottimali nel tuo laboratorio. La giusta attrezzatura può influenzare significativamente la qualità del film, l'adesione e il successo complessivo del progetto.

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, inclusi sistemi PVD e di sputtering all'avanguardia. Serviamo un'ampia gamma di esigenze di laboratorio, dalla ricerca e sviluppo alla produzione ad alto volume.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per la tua applicazione specifica, sia che tu abbia bisogno della versatilità dello sputtering per rivestimenti complessi o dell'efficienza dell'evaporazione per compiti più semplici.

Contattaci oggi stesso per discutere le esigenze del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura