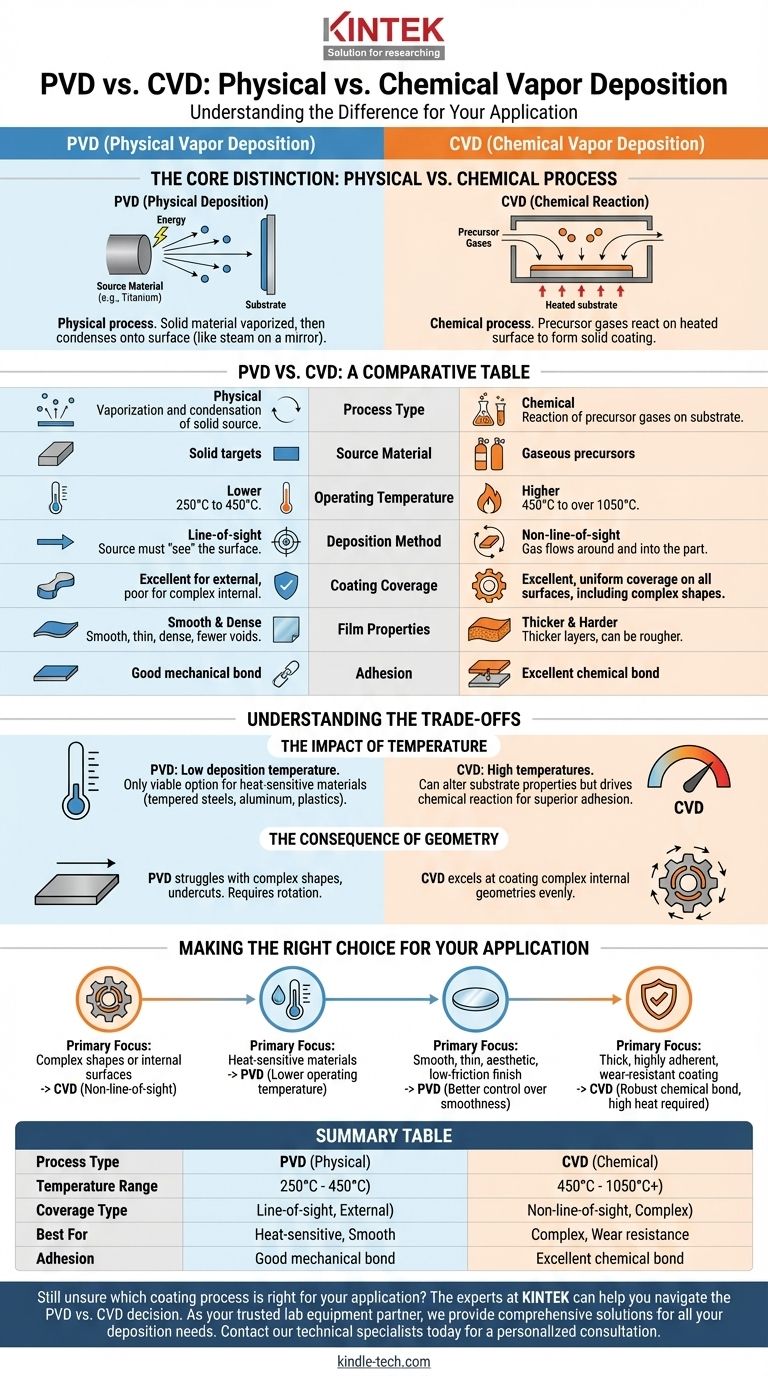

La differenza fondamentale tra la deposizione fisica da fase vapore (PVD) e la deposizione chimica da fase vapore (CVD) risiede nel modo in cui il materiale di rivestimento viene erogato al substrato. La PVD è un processo fisico in cui un materiale solido viene vaporizzato e poi condensato su una superficie, molto simile al vapore che appanna uno specchio freddo. Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono su una superficie riscaldata per formare lo strato di rivestimento solido.

La vostra scelta tra PVD e CVD si basa su un compromesso critico: la PVD fornisce rivestimenti precisi, "linea di vista" a basse temperature adatti a parti sensibili, mentre la CVD offre una copertura completa e uniforme su forme complesse ma richiede temperature molto più elevate.

La Distinzione Fondamentale: Processo Fisico vs. Chimico

Come Funziona la PVD (Deposizione Fisica)

La PVD è un processo a "linea di vista". In un vuoto spinto, una fonte di materiale solido (come titanio o cromo) viene bombardata con energia, facendo sì che gli atomi si stacchino fisicamente e viaggino in linea retta.

Questi atomi vaporizzati si depositano quindi sul substrato più freddo, formando un film sottile, denso e liscio. Pensala come una forma altamente controllata di verniciatura a spruzzo, ma con singoli atomi.

Come Funziona la CVD (Reazione Chimica)

La CVD non è un processo a linea di vista. Implica l'introduzione di gas precursori volatili in una camera di reazione contenente il substrato riscaldato.

L'alta temperatura del substrato innesca una reazione chimica tra i gas, causando la formazione di un nuovo materiale solido che si deposita uniformemente su tutte le superfici esposte. Poiché si basa sul flusso di gas, può rivestire facilmente geometrie interne complesse.

PVD vs. CVD: Una Tabella Comparativa

Per chiarire le differenze pratiche, ecco un confronto diretto delle loro caratteristiche chiave.

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico: Vaporizzazione e condensazione di una fonte solida. | Chimico: Reazione di gas precursori su un substrato. |

| Materiale di Partenza | Target solidi (es. metalli, ceramiche). | Precursori gassosi. |

| Temperatura Operativa | Inferiore (da 250°C a 450°C). | Superiore (da 450°C a oltre 1050°C). |

| Metodo di Deposizione | Linea di vista: La fonte deve "vedere" la superficie da rivestire. | Non linea di vista: Il gas fluisce attorno e all'interno del pezzo. |

| Copertura del Rivestimento | Eccellente per superfici esterne; scarsa per geometrie interne complesse. | Copertura eccellente e uniforme su tutte le superfici esposte, comprese forme complesse. |

| Proprietà del Film | Generalmente molto liscio, sottile e denso con meno vuoti. | Può produrre strati più spessi, ma può essere più ruvido. |

| Adesione | Buona adesione, principalmente un legame meccanico. | Eccellente adesione grazie al legame chimico con il substrato. |

Comprendere i Compromessi

La scelta tra PVD e CVD raramente riguarda quale sia "migliore" in assoluto, ma quale sia migliore per una specifica applicazione. Le differenze nei loro processi creano chiari compromessi.

L'Impatto della Temperatura

Il vantaggio chiave della PVD è la sua relativa bassa temperatura di deposizione. Ciò la rende l'unica opzione praticabile per rivestire materiali che non possono sopportare alte temperature, come acciai temprati, leghe di alluminio o plastiche.

Le alte temperature della CVD possono alterare le proprietà meccaniche (come durezza o vita a fatica) del substrato sottostante. Tuttavia, questo calore è anche ciò che guida la reazione chimica che può portare a un'adesione superiore del film.

La Conseguenza della Geometria

Poiché la PVD è un processo a linea di vista, fatica a rivestire uniformemente forme complesse con sottosquadri, fori o passaggi interni. Spesso è necessario ruotare e riposizionare il pezzo per ottenere una copertura adeguata.

La CVD eccelle in questo. I gas precursori fluiscono attorno al componente, risultando in un rivestimento altamente uniforme anche sulle superfici più intricate, rendendola ideale per pezzi come valvole o utensili complessi.

Qualità del Film e Applicazione

I rivestimenti PVD sono noti per essere eccezionalmente lisci e densi. Ciò li rende ideali per applicazioni che richiedono basso attrito o elevata qualità estetica, come finiture decorative e utensili da taglio di precisione.

La CVD può produrre rivestimenti più spessi e più duri che sono spesso utilizzati per una resistenza all'usura estrema. Sebbene la superficie potrebbe non essere liscia come quella PVD, il robusto legame chimico fornisce una durata eccezionale in ambienti difficili.

Fare la Scelta Giusta per la Vostra Applicazione

La vostra decisione finale deve essere guidata dai requisiti specifici del vostro componente e dal suo uso previsto.

- Se la vostra priorità è rivestire forme complesse o superfici interne: La CVD è la scelta superiore grazie alla sua deposizione non a linea di vista, basata su gas.

- Se la vostra priorità è rivestire materiali sensibili al calore: La PVD è la soluzione definitiva grazie alle sue temperature operative significativamente più basse.

- Se la vostra priorità è ottenere una finitura molto liscia, sottile, estetica o a basso attrito: La PVD offre tipicamente un migliore controllo sulla levigatezza e sulla densità del film.

- Se la vostra priorità è creare un rivestimento spesso e altamente aderente per una resistenza all'usura estrema: La CVD è spesso preferita, a condizione che il substrato possa sopportare il calore richiesto.

In definitiva, la selezione del metodo di deposizione corretto richiede una chiara comprensione dei limiti del vostro substrato e della funzione desiderata del rivestimento.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Vaporizzazione e condensazione fisica | Reazione chimica di gas |

| Intervallo di Temperatura | 250°C - 450°C | 450°C - 1050°C+ |

| Tipo di Copertura | Linea di vista (superfici esterne) | Non linea di vista (geometrie complesse) |

| Ideale per | Materiali sensibili al calore, finiture lisce | Forme complesse, resistenza all'usura estrema |

| Adesione | Buon legame meccanico | Eccellente legame chimico |

Ancora incerto su quale processo di rivestimento sia giusto per la vostra applicazione? Gli esperti di KINTEK possono aiutarvi a navigare nella decisione PVD vs. CVD in base ai materiali specifici del vostro substrato, alle geometrie dei pezzi e ai requisiti di prestazione. Come vostro partner fidato per le attrezzature da laboratorio, forniamo soluzioni complete per tutte le vostre esigenze di deposizione.

Contatta oggi i nostri specialisti tecnici per una consulenza personalizzata e scopri come l'esperienza di KINTEK nelle attrezzature da laboratorio può ottimizzare i tuoi processi di rivestimento e migliorare i tuoi risultati di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile