A livello fondamentale, la differenza tra il rivestimento PVD e CVD risiede nello stato del materiale depositato e nella temperatura richiesta. Il PVD (Physical Vapor Deposition) è un processo fisico a bassa temperatura che trasforma un materiale solido in vapore per rivestire un pezzo, mentre il CVD (Chemical Vapor Deposition) è un processo chimico ad alta temperatura che utilizza gas precursori per creare un rivestimento solido attraverso una reazione chimica sulla superficie del pezzo.

La scelta tra PVD e CVD non riguarda quale sia universalmente "migliore", ma quale sia appropriato per il compito. La decisione dipende quasi interamente dalla tolleranza del materiale del substrato al calore e dalle specifiche proprietà di performance richieste dalla superficie rivestita finale.

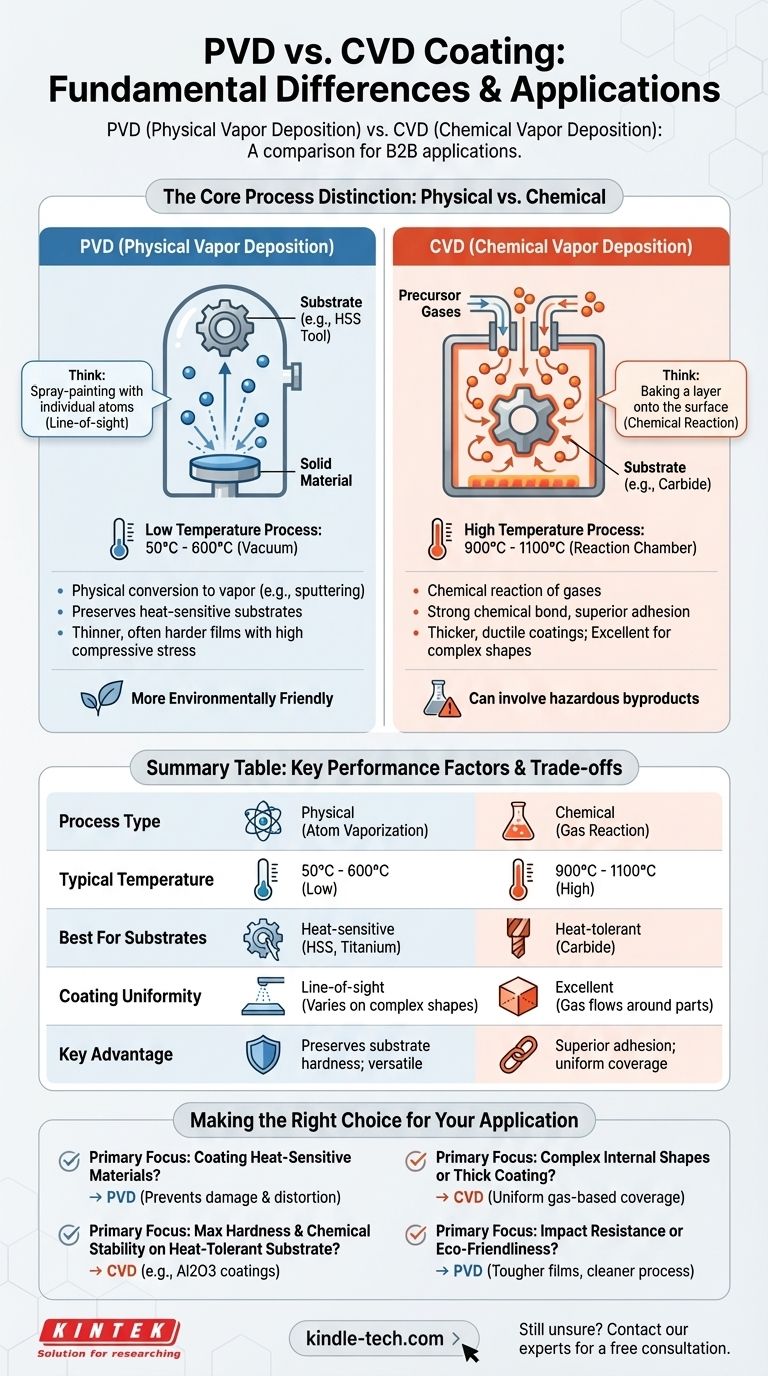

La Distinzione Fondamentale del Processo: Fisico vs Chimico

I nomi stessi rivelano la differenza principale. Un processo è fisico, l'altro è chimico, e questa distinzione ha significative conseguenze pratiche.

Come Funziona il PVD (Il Metodo Fisico)

Il PVD è un processo a bassa temperatura, tipicamente condotto tra 50°C e 600°C in una camera a vuoto. Il materiale di rivestimento solido viene fisicamente convertito in vapore attraverso metodi come la sputtering o l'evaporazione.

Pensa a questo processo come a una verniciatura a spruzzo con singoli atomi. Il materiale vaporizzato viaggia in linea retta (linea di vista) e si condensa sul substrato, formando un film sottile e duro.

Come Funziona il CVD (Il Metodo Chimico)

Il CVD è un processo ad alta temperatura, che spesso richiede da 900°C a 1100°C. Implica l'introduzione di gas precursori volatili in una camera di reazione.

Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato, formando un nuovo materiale solido—il rivestimento. Questo è meno simile alla verniciatura e più a cuocere uno strato sulla superficie, dove gli ingredienti (gas) reagiscono per formare un film chimicamente legato.

Fattori Chiave di Performance e Applicazioni

Le differenze nella temperatura del processo e nel metodo di deposizione influenzano direttamente le prestazioni di questi rivestimenti nelle applicazioni reali.

L'Impatto della Temperatura del Processo

Questo è il fattore più critico nella scelta di un processo. L'alto calore del CVD può ricuocere, ammorbidire o distorcere materiali sensibili al calore.

Ad esempio, un utensile in acciaio rapido (HSS) perderebbe la sua durezza e rettilineità se sottoposto a un processo CVD ad alta temperatura. Per tali materiali, il PVD è la scelta ideale perché la sua bassa temperatura di applicazione preserva l'integrità strutturale del substrato.

Materiale di Rivestimento e Adesione

Il CVD eccelle storicamente nel depositare certi materiali, in particolare l'Ossido di Alluminio (Al2O3), che offre eccezionale durezza, resistenza all'usura e stabilità chimica a basso costo. La reazione ad alta temperatura crea un legame chimico molto forte con il substrato.

Sebbene la tecnologia PVD sia progredita per offrire una gamma più ampia di materiali, il legame chimico del CVD generalmente si traduce in un'adesione superiore su substrati che possono tollerare il calore.

Durezza e Lubrificità

Sia i rivestimenti PVD che CVD migliorano significativamente le prestazioni di un utensile fornendo due proprietà chiave: elevata microdurezza e lubrificità (un basso coefficiente di attrito).

L'estrema durezza (spesso superiore a 80 Rc) protegge dall'usura abrasiva, mentre la lubrificità riduce l'attrito e la generazione di calore, impedendo al materiale di attaccarsi all'utensile.

Comprendere i Compromessi

La scelta di un rivestimento richiede uno sguardo obiettivo ai vantaggi e agli svantaggi di ciascun metodo.

Compatibilità del Substrato

Questo è il compromesso più significativo. Il CVD è limitato a materiali che possono resistere a calore estremo senza danni, come il carburo. Il PVD è molto più versatile, adatto per rivestire acciai, leghe di titanio e altri materiali che non possono tollerare le alte temperature del CVD.

Limitazioni Geometriche

Poiché il PVD è un processo in linea di vista, può avere difficoltà a rivestire uniformemente geometrie interne complesse. I gas CVD fluiscono intorno al pezzo, consentendo un rivestimento più uniforme e consistente su tutte le superfici esposte, il che è un grande vantaggio per componenti intricati.

Proprietà del Film

Il CVD produce tipicamente rivestimenti più spessi e duttili con alta adesione. I film PVD sono più sottili e possono essere più fragili, ma spesso mostrano una maggiore sollecitazione di compressione, che può aiutare a prevenire la propagazione delle crepe e migliorare la resistenza agli urti.

Impatto Ambientale

Il PVD è generalmente considerato un processo più ecologico. Opera in un vuoto e non produce sottoprodotti pericolosi. I gas precursori utilizzati in alcuni processi CVD possono essere tossici o corrosivi, richiedendo un'attenta manipolazione e smaltimento.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il processo corretto, devi dare priorità al requisito più critico della tua applicazione.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (come utensili HSS): il PVD è l'unica scelta praticabile grazie alla sua bassa temperatura di processo, che previene danni e distorsioni del substrato.

- Se il tuo obiettivo principale è la massima durezza e stabilità chimica su un substrato tollerante al calore (come il carburo): il CVD, specialmente con rivestimenti in

Al2O3, offre eccezionale durabilità e un forte legame chimico. - Se il tuo obiettivo principale è rivestire forme interne complesse o ottenere un rivestimento molto spesso: il processo basato su gas del CVD fornisce una copertura più uniforme rispetto al processo PVD in linea di vista.

- Se il tuo obiettivo principale è la resistenza agli urti o la compatibilità ambientale: il PVD è generalmente l'opzione superiore, offrendo film più resistenti e un'impronta operativa più pulita.

In definitiva, comprendere le differenze fondamentali del processo ti consente di selezionare il rivestimento che sbloccherà il più alto livello di prestazioni per il tuo componente specifico.

Tabella Riassuntiva:

| Caratteristica | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Tipo di Processo | Fisico (vaporizzazione di atomi) | Chimico (reazione di gas) |

| Temperatura Tipica | 50°C - 600°C (Bassa) | 900°C - 1100°C (Alta) |

| Ideale per Substrati | Materiali sensibili al calore (HSS, titanio) | Materiali tolleranti al calore (carburo) |

| Uniformità del Rivestimento | In linea di vista (può variare su forme complesse) | Eccellente (il gas fluisce intorno ai pezzi) |

| Vantaggio Chiave | Preserva la durezza del substrato; versatile | Adesione superiore; copertura uniforme |

Ancora incerto su quale processo di rivestimento sia giusto per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per l'ingegneria delle superfici. I nostri esperti possono aiutarti a selezionare la soluzione PVD o CVD ideale per migliorare la durata dei tuoi utensili, ottimizzare le prestazioni e massimizzare il ROI.

Contattaci oggi stesso per discutere le tue specifiche esigenze di substrato e rivestimento → Ottieni una Consulenza Gratuita

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto