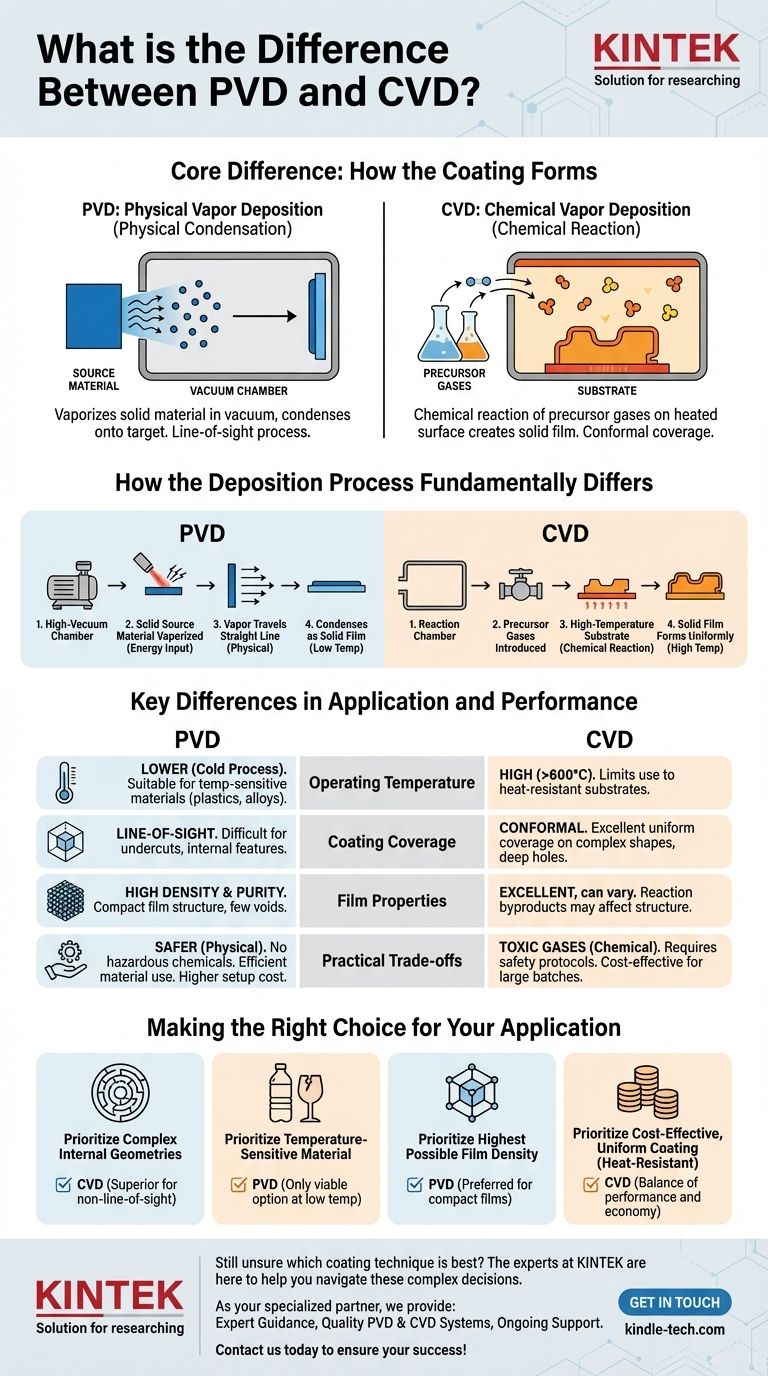

In sintesi, la differenza fondamentale tra PVD e CVD risiede nel modo in cui il materiale di rivestimento arriva e si forma su una superficie. La Deposizione Chimica da Vapore (CVD) utilizza una reazione chimica tra gas precursori su una superficie riscaldata per creare un film solido. Al contrario, la Deposizione Fisica da Vapore (PVD) utilizza un processo puramente fisico, in cui un materiale solido viene vaporizzato sotto vuoto e poi si condensa sulla superficie target.

La scelta tra queste due potenti tecniche dipende da un compromesso critico: la CVD offre un'eccellente copertura uniforme su forme complesse tramite un processo chimico ad alta temperatura, mentre la PVD fornisce un rivestimento denso e ad alta purezza a temperature più basse utilizzando un processo fisico diretto, a linea di vista.

Come il processo di deposizione differisce fondamentalmente

Per selezionare il metodo giusto, devi prima capire il meccanismo alla base di ciascuno. Il "come" detta il "cosa"—le proprietà del rivestimento finale.

CVD: Una reazione chimica sulla superficie

Nella Deposizione Chimica da Vapore, i gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato.

Il substrato viene riscaldato ad alta temperatura, il che fornisce l'energia necessaria per innescare una reazione chimica tra i gas.

Questa reazione si traduce nella formazione di un materiale solido che si deposita uniformemente su tutte le superfici esposte del substrato, creando il rivestimento desiderato.

PVD: Una condensazione fisica di vapore

La Deposizione Fisica da Vapore è un processo meccanico, non chimico. Avviene in una camera ad alto vuoto.

Un materiale sorgente solido (il "target") viene bombardato con energia—spesso tramite riscaldamento o sputtering ionico—facendolo vaporizzare in atomi o molecole individuali.

Questo vapore viaggia quindi in linea retta attraverso il vuoto e si condensa come un film sottile e solido sul substrato più freddo posto sul suo percorso.

Differenze chiave nell'applicazione e nelle prestazioni

Le differenze nei loro processi sottostanti portano a vantaggi e limitazioni distinti che influenzano direttamente il metodo da scegliere.

Temperatura operativa e compatibilità del substrato

La CVD richiede tipicamente temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie. Ciò ne limita l'uso a substrati che possono resistere a calore estremo senza deformarsi o fondere.

La PVD è considerata un processo "freddo" in confronto, operando a temperature molto più basse. Ciò la rende adatta a una vasta gamma di materiali, inclusi plastiche, alcune leghe e altri substrati sensibili alla temperatura.

Copertura del rivestimento e geometria

Poiché la CVD si basa su un gas che permea l'intera camera, fornisce un rivestimento altamente conforme. Eccelle nel coprire uniformemente forme complesse, fori profondi e superfici interne.

La PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato, rendendo difficile rivestire sottosquadri o caratteristiche interne intricate senza una complessa rotazione del pezzo.

Proprietà e densità del film

I rivestimenti PVD sono noti per la loro alta densità e il basso numero di vuoti o difetti. Il processo di condensazione fisica si traduce in una struttura del film molto pura e compatta.

Sebbene eccellenti, i rivestimenti CVD possono talvolta avere proprietà strutturali diverse a causa della natura della reazione chimica e dei sottoprodotti formati durante la deposizione.

Comprendere i compromessi pratici

Oltre alla scienza di base, considerazioni pratiche come costo, sicurezza e materiali spesso guidano la decisione finale.

Costo e complessità

La CVD può essere una soluzione più economica per rivestire grandi lotti di pezzi, specialmente quando è richiesta una copertura uniforme su tutte le superfici.

I processi PVD possono essere più costosi a causa della necessità di apparecchiature ad alto vuoto e di dispositivi più complessi per tenere e orientare i pezzi per il rivestimento a linea di vista.

Sicurezza e manipolazione

I gas precursori utilizzati nella CVD sono spesso tossici, corrosivi o infiammabili, richiedendo rigorosi protocolli di sicurezza e procedure di manipolazione.

La PVD, essendo un processo fisico, evita l'uso di sostanze chimiche reattive pericolose, rendendola generalmente un processo più sicuro e facile da gestire.

Utilizzo del materiale

La PVD è altamente efficiente nell'uso del materiale sorgente. Poiché il vapore viaggia direttamente al substrato, c'è meno deposizione sprecata sulle pareti della camera rispetto alla CVD.

Fare la scelta giusta per la tua applicazione

La selezione della tecnica corretta richiede di dare priorità al requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse o fori profondi: la CVD è la scelta superiore grazie alla sua deposizione basata su gas, non a linea di vista.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come la plastica o una lega temperata: la PVD è l'unica opzione praticabile perché opera a temperature significativamente più basse.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza del film possibile: la PVD è generalmente preferita per la sua capacità di creare film compatti con meno vuoti strutturali.

- Se il tuo obiettivo principale è un rivestimento uniforme ed economico su parti resistenti al calore: la CVD offre spesso un eccellente equilibrio tra prestazioni ed economia.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea precisamente con i tuoi vincoli di materiale e obiettivi di prestazione.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di processo | Fisico (vaporizzazione e condensazione) | Chimico (reazione di gas) |

| Temperatura | Inferiore (processo "freddo") | Alta (>600°C) |

| Copertura | A linea di vista | Conforme (uniforme su forme complesse) |

| Compatibilità del substrato | Eccellente per materiali sensibili alla temperatura (es. plastiche) | Limitato a materiali resistenti al calore |

| Densità del film | Alta densità e purezza | Eccellente, ma può variare con i sottoprodotti della reazione |

| Sicurezza | Generalmente più sicuro (nessun gas pericoloso) | Richiede la manipolazione di gas tossici/corrosivi |

Ancora indeciso su quale tecnica di rivestimento sia la migliore per il tuo progetto specifico?

La scelta tra PVD e CVD è fondamentale per ottenere prestazioni, durabilità ed efficienza dei costi ottimali. Gli esperti di KINTEK sono qui per aiutarti a navigare in queste decisioni complesse.

Come tuo partner specializzato in attrezzature e materiali di consumo da laboratorio, forniamo:

- Guida esperta: I nostri specialisti tecnici analizzeranno il tuo materiale substrato, le proprietà del rivestimento desiderate e i requisiti dell'applicazione per raccomandare il processo ideale.

- Attrezzature di qualità: Forniamo sistemi PVD e CVD affidabili, adattati alla scala e alle esigenze di precisione del tuo laboratorio.

- Supporto continuo: Dall'installazione alla manutenzione, KINTEK assicura che i tuoi processi di rivestimento funzionino in modo fluido ed efficace.

Contattaci oggi stesso per discutere il tuo progetto e lascia che KINTEK ti fornisca la soluzione che garantisce il tuo successo. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore