In sintesi, la differenza tra la Deposizione Chimica da Fase Vapore (CVD) e il Rivestimento per Sputtering è una questione di reazione chimica contro trasferimento fisico. La CVD utilizza reazioni chimiche da gas precursori per "far crescere" un film sottile su una superficie, un po' come la rugiada che si forma su una foglia. Lo sputtering, una forma di Deposizione Fisica da Fase Vapore (PVD), utilizza il bombardamento ionico ad alta energia per staccare fisicamente gli atomi da un materiale bersaglio, che poi si depositano sulla superficie come uno spray fine.

La scelta fondamentale tra CVD e sputtering è una scelta tra un processo chimico e uno fisico. La CVD eccelle nel rivestire uniformemente forme complesse ma spesso richiede alte temperature, mentre lo sputtering è un processo fisico a bassa temperatura ideale per materiali sensibili al calore e film ad alta purezza.

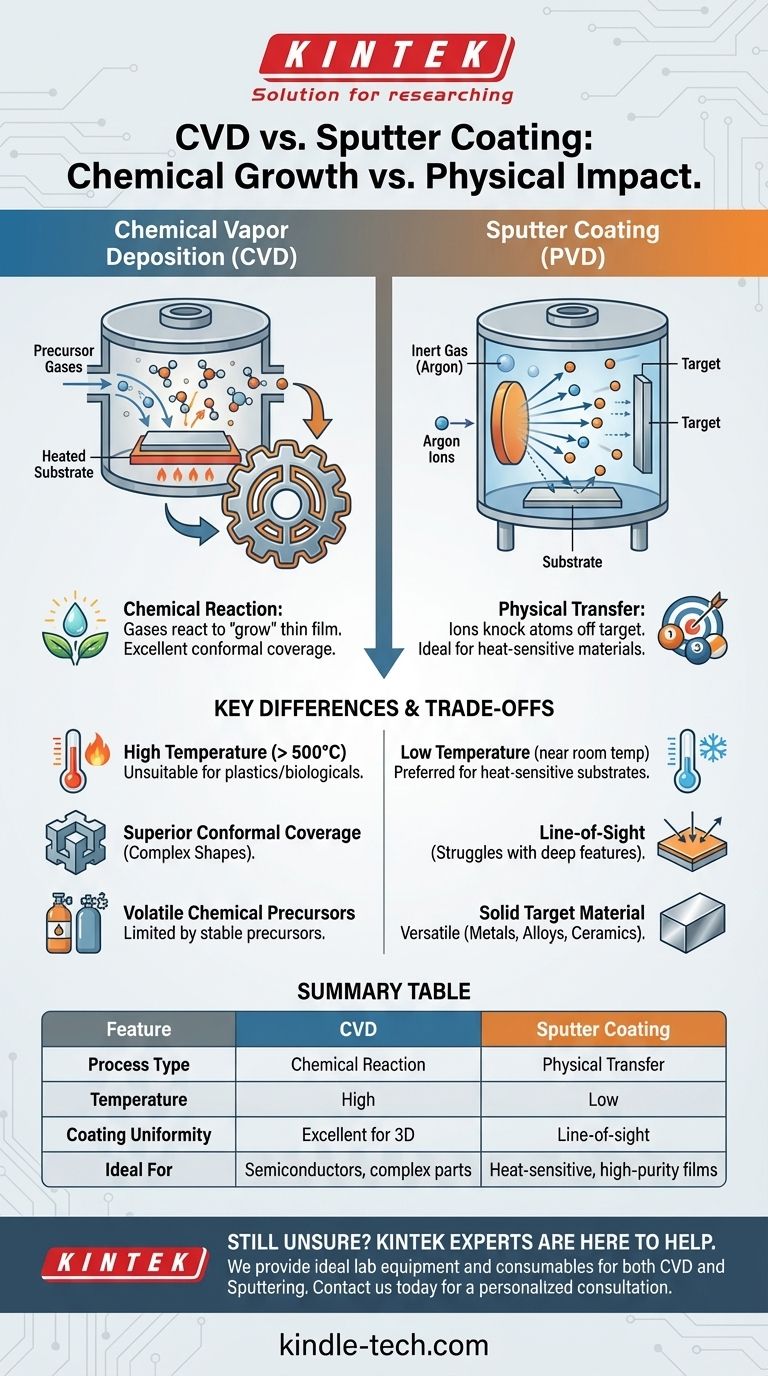

La Distinzione Fondamentale: Crescita Chimica vs. Impatto Fisico

Il meccanismo utilizzato per spostare il materiale da una sorgente al tuo substrato è il più significativo fattore di differenziazione tra questi due metodi. Esso influisce direttamente sui parametri di processo e sulle proprietà finali del film.

Come Funziona la CVD: Costruire dal Gas

La Deposizione Chimica da Fase Vapore comporta l'introduzione di gas precursori volatili in una camera di reazione contenente il substrato.

Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando un materiale solido che forma il film sottile desiderato. Ad esempio, il glucosio solido può essere riscaldato per creare un vapore di carbonio che riveste un componente della batteria.

Questo processo non è a linea di vista; il gas fluisce intorno all'oggetto, consentendo un rivestimento conforme che copre uniformemente anche forme tridimensionali intricate e canali interni.

Come Funziona lo Sputtering: Una Partita di Biliardo su Scala Atomica

Lo sputtering inizia con un blocco solido del materiale di rivestimento, noto come bersaglio. Questo bersaglio viene posto in una camera a vuoto che viene riempita con un gas inerte, come l'argon.

Viene applicata un'alta tensione, creando un plasma e accelerando gli ioni di argon verso il bersaglio. Questi ioni si scontrano con il bersaglio con tale forza da espellere fisicamente o "sputterare" gli atomi del materiale bersaglio.

Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato, formando il film sottile atomo per atomo.

Comprendere i Compromessi e le Differenze Chiave

La tua scelta tra CVD e sputtering dipende interamente dai requisiti specifici della tua applicazione, inclusi il materiale del substrato, le proprietà desiderate del film e la complessità della geometria del pezzo.

Temperatura: Il Fattore Decisivo per i Substrati

I processi CVD richiedono tipicamente alte temperature per guidare le necessarie reazioni chimiche sulla superficie del substrato. Questo rende la CVD inadatta per materiali sensibili al calore come le plastiche o molti campioni biologici.

Lo sputtering, al contrario, è un processo a temperatura molto più bassa. Il substrato può rimanere a o vicino alla temperatura ambiente, rendendolo il metodo preferito per rivestire materiali sensibili al calore.

Copertura e Conformità: Rivestire Forme Complesse

La CVD è la campionessa indiscussa della copertura conforme. Poiché si basa su un gas che può penetrare piccole caratteristiche e superfici interne, produce un film eccezionalmente uniforme anche sulle geometrie più complesse.

Lo sputtering è più una tecnica a linea di vista. Sebbene possa rivestire oggetti tridimensionali, può avere difficoltà a coprire uniformemente trincee profonde, angoli acuti o superfici interne nascoste.

Sorgente del Materiale e Purezza del Film

La CVD è limitata ai materiali per i quali esistono precursori chimici volatili e sono sufficientemente stabili da essere utilizzati. La purezza del film risultante dipende dall'efficienza della reazione e dalla purezza dei gas precursori.

Lo sputtering è altamente versatile e può depositare quasi qualsiasi materiale che può essere fabbricato in un bersaglio solido, inclusi metalli, leghe e ceramiche. È un trasferimento di materiale molto diretto, che spesso si traduce in film di altissima purezza.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo principale per guidare la tua decisione.

- Se il tuo obiettivo principale è rivestire uniformemente parti 3D complesse o superfici interne: Scegli la CVD per la sua superiore copertura conforme.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore come la plastica: Scegli lo sputtering per il suo processo fisico a bassa temperatura.

- Se il tuo obiettivo principale è depositare un film metallico o in lega ad alta purezza: Lo sputtering fornisce un trasferimento fisico diretto e pulito del materiale bersaglio.

- Se il tuo obiettivo principale è far crescere un film cristallino specifico e di alta qualità (ad esempio, nei semiconduttori): La CVD offre spesso il controllo preciso sulle condizioni di crescita necessario per questo compito.

Comprendere se la tua applicazione necessita di un processo di crescita chimica o di un processo di deposizione fisica è la chiave per selezionare la tecnologia giusta.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Fase Vapore (CVD) | Rivestimento per Sputtering (PVD) |

|---|---|---|

| Tipo di Processo | Reazione chimica da gas | Trasferimento fisico tramite bombardamento ionico |

| Temperatura | Alta (spesso > 500°C) | Bassa (vicino alla temperatura ambiente) |

| Uniformità del Rivestimento | Eccellente per forme 3D complesse | A linea di vista, può avere difficoltà con caratteristiche profonde |

| Ideale Per | Semiconduttori, geometrie complesse | Materiali sensibili al calore, metalli ad alta purezza |

Ancora incerto su quale metodo di rivestimento sia giusto per la tua specifica applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura dell'attrezzatura da laboratorio e dei materiali di consumo ideali per le tue esigenze di deposizione di film sottili, sia che tu richieda l'uniformità ad alta temperatura della CVD o la precisione a bassa temperatura dello sputtering. Contatta il nostro team oggi stesso per una consulenza personalizzata e lasciaci aiutarti a ottenere risultati di rivestimento ottimali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione