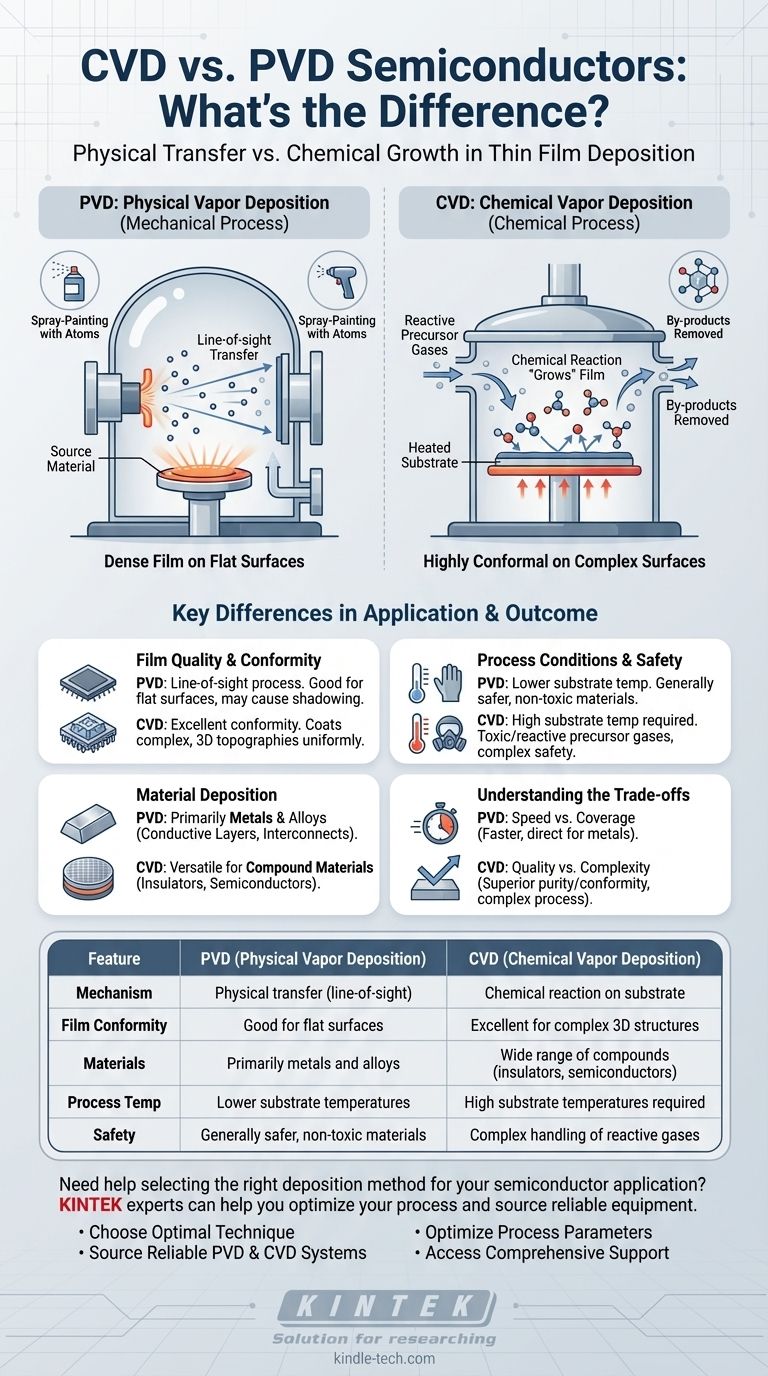

La differenza fondamentale è che la Deposizione Fisica da Vapore (PVD) è un processo meccanico, mentre la Deposizione Chimica da Vapore (CVD) è un processo chimico. La PVD utilizza forze fisiche per trasferire un materiale da una sorgente a un substrato, come una verniciatura a spruzzo con atomi. Al contrario, la CVD utilizza gas reattivi che subiscono una reazione chimica direttamente sulla superficie del substrato per far crescere un nuovo strato di materiale.

Sebbene sia la PVD che la CVD siano metodi per depositare film sottili cruciali nella produzione di semiconduttori, la distinzione principale risiede nel loro meccanismo. La PVD è un processo di trasferimento fisico "a vista", mentre la CVD è una reazione chimica che "fa crescere" un film, permettendogli di conformarsi a superfici complesse.

La Meccanica della Deposizione: Fisica vs. Chimica

Per capire quando e perché utilizzare ciascun metodo, dobbiamo prima esaminare come funzionano. I nomi stessi rivelano i loro principi operativi fondamentali.

Come funziona la Deposizione Fisica da Vapore (PVD)

La PVD è un processo di trasferimento fisico condotto sotto vuoto. Un materiale sorgente solido o liquido viene convertito in vapore attraverso un metodo fisico, come il riscaldamento o la polverizzazione catodica.

Questo vapore viaggia quindi in linea retta—una "linea di vista"—e si condensa sul substrato più freddo, formando un film denso. Nessuna reazione chimica avviene durante questa deposizione.

Come funziona la Deposizione Chimica da Vapore (CVD)

La CVD è un processo guidato da reazioni chimiche. Gas precursori volatili, che contengono gli atomi necessari per il film, vengono introdotti in una camera di reazione.

Questi gas reagiscono sulla superficie di un substrato riscaldato, decomponendosi per formare il film solido desiderato. I sottoprodotti gassosi della reazione vengono quindi rimossi dalla camera.

Differenze Chiave nell'Applicazione e nel Risultato

La scelta tra PVD e CVD ha implicazioni significative per le proprietà del film risultante, le condizioni di processo e i tipi di materiali che possono essere depositati.

Qualità e Conformità del Film

La CVD eccelle nella creazione di film altamente conformi. Poiché la deposizione si basa su una reazione chimica che avviene ovunque sulla superficie, può rivestire uniformemente strutture complesse e tridimensionali comuni nei moderni microchip.

La PVD è un processo a vista. Questo la rende eccellente per depositare film densi su superfici piane, ma può portare a una copertura irregolare o a "ombreggiature" su topografie intricate.

Condizioni di Processo e Sicurezza

La PVD generalmente non richiede il riscaldamento del substrato stesso a temperature elevate, sebbene le condizioni della camera siano calde. Tipicamente utilizza materiali sorgente non tossici, rendendo il processo più semplice e sicuro da gestire.

La CVD spesso richiede alte temperature del substrato per attivare e guidare le necessarie reazioni chimiche. I gas precursori utilizzati possono essere tossici, corrosivi o infiammabili, richiedendo protocolli di sicurezza e manipolazione più complessi.

Deposizione di Materiali

La PVD è utilizzata principalmente per depositare elementi e alcune leghe, in particolare metalli per creare strati conduttivi e interconnessioni in un chip.

La CVD è più versatile per creare materiali compositi. Selezionando attentamente i gas precursori, è possibile depositare una vasta gamma di isolanti ad alta purezza (come il biossido di silicio) e semiconduttori (come il nitruro di silicio), che sono fondamentali per le prestazioni del dispositivo.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; sono strumenti progettati per compiti diversi, ciascuno con i propri vantaggi e limitazioni.

PVD: Velocità vs. Copertura

La PVD è spesso un metodo di deposizione più veloce e diretto, specialmente per i metalli puri. La sua limitazione principale è la natura a vista, che la rende inadatta per applicazioni che richiedono una copertura perfetta e uniforme su superfici complesse e non planari.

CVD: Qualità vs. Complessità

La CVD offre una qualità, purezza e conformità del film eccezionali, essenziali per la costruzione di transistor ad alte prestazioni e altri dispositivi su microsala. Questa qualità ha il costo della complessità del processo, temperature più elevate e la necessità di gestire reazioni chimiche e i loro sottoprodotti pericolosi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dipende interamente dallo strato specifico che stai cercando di creare all'interno del dispositivo semiconduttore.

- Se il tuo obiettivo principale è depositare uno strato di metallo puro per interconnessioni su una superficie relativamente planare: la PVD è tipicamente la scelta più diretta, efficiente ed economica.

- Se il tuo obiettivo principale è far crescere uno strato isolante o semiconduttore ad alta purezza e uniforme su una topografia complessa: la CVD è il metodo superiore per ottenere la qualità e la conformità richieste.

In definitiva, scegliere tra queste tecniche significa selezionare lo strumento giusto—trasferimento fisico o crescita chimica—per costruire la precisa struttura su scala atomica di cui hai bisogno.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo | Trasferimento fisico (a vista) | Reazione chimica sul substrato |

| Conformità del Film | Buona per superfici piane | Eccellente per strutture 3D complesse |

| Materiali | Principalmente metalli e leghe | Ampia gamma di composti (isolanti, semiconduttori) |

| Temp. Processo | Temperature del substrato inferiori | Richiede alte temperature del substrato |

| Sicurezza | Generalmente più sicuro, materiali non tossici | Gestione complessa di gas reattivi |

Hai bisogno di aiuto per selezionare il metodo di deposizione giusto per la tua applicazione nel campo dei semiconduttori?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la produzione di semiconduttori. I nostri esperti possono aiutarti a:

• Scegliere la tecnica di deposizione ottimale per i tuoi materiali specifici e i requisiti del dispositivo • Procurarti sistemi PVD e CVD affidabili che forniscano film sottili precisi e di alta qualità • Ottimizzare i tuoi parametri di processo per la massima efficienza e prestazioni • Accedere a un supporto completo per l'installazione, la manutenzione e la risoluzione dei problemi

Che tu stia lavorando su interconnessioni, isolanti o strutture 3D complesse, abbiamo le soluzioni per migliorare il tuo processo di fabbricazione di semiconduttori.

Contatta oggi i nostri specialisti tecnici per discutere le tue esigenze specifiche e scoprire come le attrezzature per semiconduttori di KINTEK possono accelerare il successo della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione