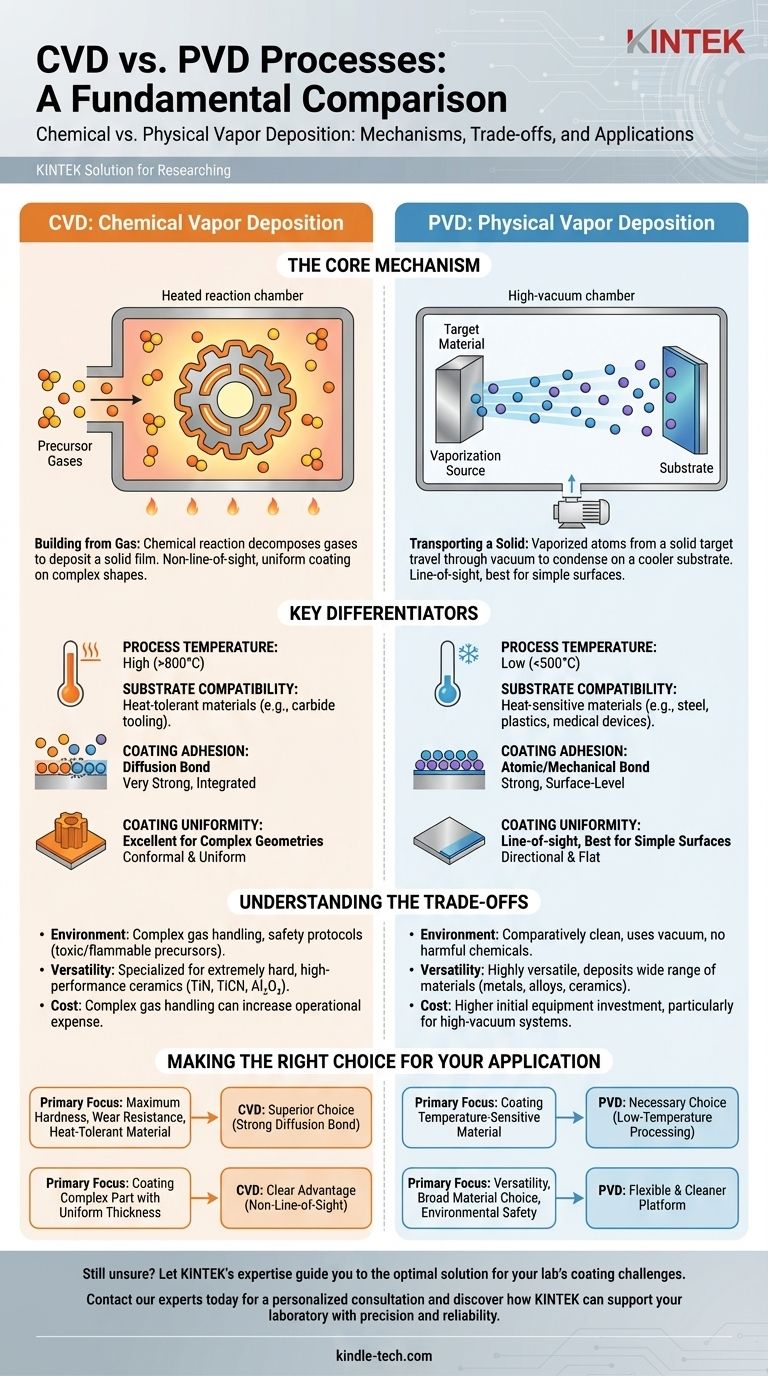

A un livello fondamentale, la differenza tra la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) risiede nel modo in cui il materiale di rivestimento arriva e si forma su un substrato. La PVD è un processo fisico che trasporta un materiale solido attraverso il vuoto per depositarlo, atomo per atomo. Al contrario, la CVD è un processo chimico che utilizza gas precursori che reagiscono sulla superficie del substrato per far crescere un materiale completamente nuovo.

La scelta tra CVD e PVD non riguarda quale processo sia "migliore", ma quale sia appropriato per la tua specifica applicazione. La CVD, con il suo legame chimico ad alta temperatura, eccelle nella creazione di rivestimenti estremamente durevoli, mentre il processo fisico a bassa temperatura della PVD offre una versatilità ineguagliabile per una gamma più ampia di materiali.

Il Meccanismo Fondamentale: Reazione Chimica vs. Trasferimento Fisico

Comprendere come funziona ogni processo a livello molecolare è fondamentale per apprezzarne i distinti vantaggi e limitazioni.

Come Funziona la CVD: Costruire dal Gas

Nella CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato riscaldato. L'alta temperatura innesca una reazione chimica tra i gas, facendoli decomporre e depositare un film solido sul substrato.

Questo processo non è a vista. I gas avvolgono l'intera parte, consentendo al rivestimento di formarsi uniformemente su tutte le superfici esposte, anche su geometrie interne complesse.

Come Funziona la PVD: Trasportare un Solido

La PVD avviene in una camera ad alto vuoto. Un materiale sorgente solido, noto come "target", viene vaporizzato attraverso metodi come la sputtering (bombardandolo con ioni) o l'evaporazione termica.

Questi atomi vaporizzati viaggiano quindi in linea retta attraverso il vuoto e si condensano sul substrato più freddo, formando un film sottile e denso. Questo è fondamentalmente un processo a vista, simile alla verniciatura a spruzzo.

Fattori Chiave di Differenziazione e Loro Impatto

Le differenze nel meccanismo creano distinzioni critiche nel modo in cui i rivestimenti risultanti si comportano e a quali materiali possono essere applicati.

Temperatura del Processo e Compatibilità del Substrato

Questo è spesso il fattore decisionale più significativo. La CVD richiede temperature molto elevate (spesso >800°C) per guidare le reazioni chimiche necessarie. Ciò ne limita l'uso a materiali che possono resistere a questo calore senza deformarsi, fondere o perdere la tempra, come gli utensili in carburo.

La PVD, al contrario, è un processo a bassa temperatura (tipicamente <500°C). Questo la rende sicura da usare su una vasta gamma di materiali, inclusi acciai temprati, leghe, plastiche e impianti medici, senza alterarne le proprietà fondamentali.

Adesione e Durabilità del Rivestimento

La CVD crea un legame per diffusione. L'alto calore fa sì che gli atomi del rivestimento e del substrato si mescolino, formando un legame eccezionalmente forte e integrato. Ciò si traduce in un'adesione e una resistenza all'usura eccezionali.

I rivestimenti PVD formano un forte legame atomico, ma è principalmente un legame meccanico e superficiale. Sebbene molto durevole per la maggior parte delle applicazioni, di solito non eguaglia la pura forza adesiva di un legame per diffusione CVD ad alta temperatura.

Uniformità e Geometria del Rivestimento

Poiché i gas nella CVD fluiscono intorno all'intera parte, produce un rivestimento altamente conforme e uniforme, anche su parti con forme complesse, fori e superfici interne.

La natura a vista della PVD la rende eccellente per rivestire superfici esterne piane o semplici. Il rivestimento uniforme di geometrie complesse richiede attrezzature sofisticate per ruotare e riposizionare la parte durante il processo.

Comprendere i Compromessi

La scelta di una tecnologia di rivestimento richiede uno sguardo obiettivo ai compromessi pratici e operativi coinvolti.

Ambiente Operativo e Sicurezza

I processi CVD possono essere complessi e spesso comportano l'uso di gas precursori tossici, infiammabili o corrosivi. Ciò richiede un investimento significativo in protocolli di sicurezza e sistemi di gestione e abbattimento dei gas.

La PVD è un processo relativamente pulito ed ecologico, poiché opera nel vuoto e non utilizza sostanze chimiche nocive. Sebbene esista un rischio di guasto della camera, i pericoli operativi quotidiani sono generalmente inferiori.

Automazione e Versatilità

I processi PVD sono tipicamente più facilmente automatizzabili e possono depositare una gamma più ampia di materiali, inclusi metalli puri, leghe e una vasta gamma di composti ceramici. Ciò la rende altamente versatile sia per applicazioni funzionali che decorative.

La CVD è più specializzata, focalizzata sulla produzione di rivestimenti ceramici estremamente duri e ad alte prestazioni come Nitruro di Titanio (TiN), Carbonitruro di Titanio (TiCN) e Ossido di Alluminio (Al₂O₃).

Considerazioni sui Costi

L'investimento iniziale per apparecchiature PVD specializzate, in particolare i sistemi ad alto vuoto, può essere superiore rispetto ad alcuni reattori CVD. Tuttavia, il costo complessivo per parte può essere influenzato da fattori come la complessità del processo, i requisiti di sicurezza e l'automazione. La complessa gestione dei gas della CVD può aggiungere significative spese operative.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dal tuo materiale e dalle prestazioni che richiedi dal rivestimento.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura su un materiale termoresistente: la CVD è probabilmente la scelta superiore grazie al suo legame per diffusione più forte.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come acciaio temprato, plastiche o dispositivi medici: la PVD è la scelta necessaria grazie alla sua lavorazione a bassa temperatura.

- Se il tuo obiettivo principale è rivestire una parte complessa con spessore uniforme su tutte le superfici: la natura non a vista della CVD offre un chiaro vantaggio.

- Se il tuo obiettivo principale è la versatilità, un'ampia scelta di materiali di rivestimento o la sicurezza ambientale: la PVD spesso fornisce una piattaforma più flessibile e pulita per una più ampia gamma di applicazioni.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza la tecnologia di deposizione che si allinea perfettamente con i tuoi obiettivi ingegneristici e i vincoli dei materiali.

Tabella Riepilogativa:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica da gas | Trasferimento fisico di materiale solido |

| Temperatura | Alta (>800°C) | Bassa (<500°C) |

| Uniformità del Rivestimento | Eccellente per geometrie complesse | A vista, migliore per superfici semplici |

| Forza di Adesione | Legame per diffusione (molto forte) | Legame atomico/meccanico (forte) |

| Compatibilità del Substrato | Materiali termoresistenti (es. carburo) | Materiali sensibili alla temperatura (es. acciaio, plastiche) |

| Versatilità del Materiale | Specializzata (es. TiN, TiCN, Al₂O₃) | Ampia gamma (metalli, leghe, ceramiche) |

Ancora incerto su quale processo di rivestimento sia giusto per le esigenze del tuo laboratorio? Lascia che l'esperienza di KINTEK ti guidi. In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, forniamo soluzioni su misura per le tue esigenze di deposizione. Che tu abbia bisogno della durabilità ad alta temperatura della CVD o delle capacità versatili a bassa temperatura della PVD, il nostro team può aiutarti a selezionare l'attrezzatura ottimale per migliorare i tuoi risultati di ricerca e produzione.

Contatta i nostri esperti oggi per una consulenza personalizzata e scopri come KINTEK può supportare le sfide di rivestimento del tuo laboratorio con precisione e affidabilità.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile