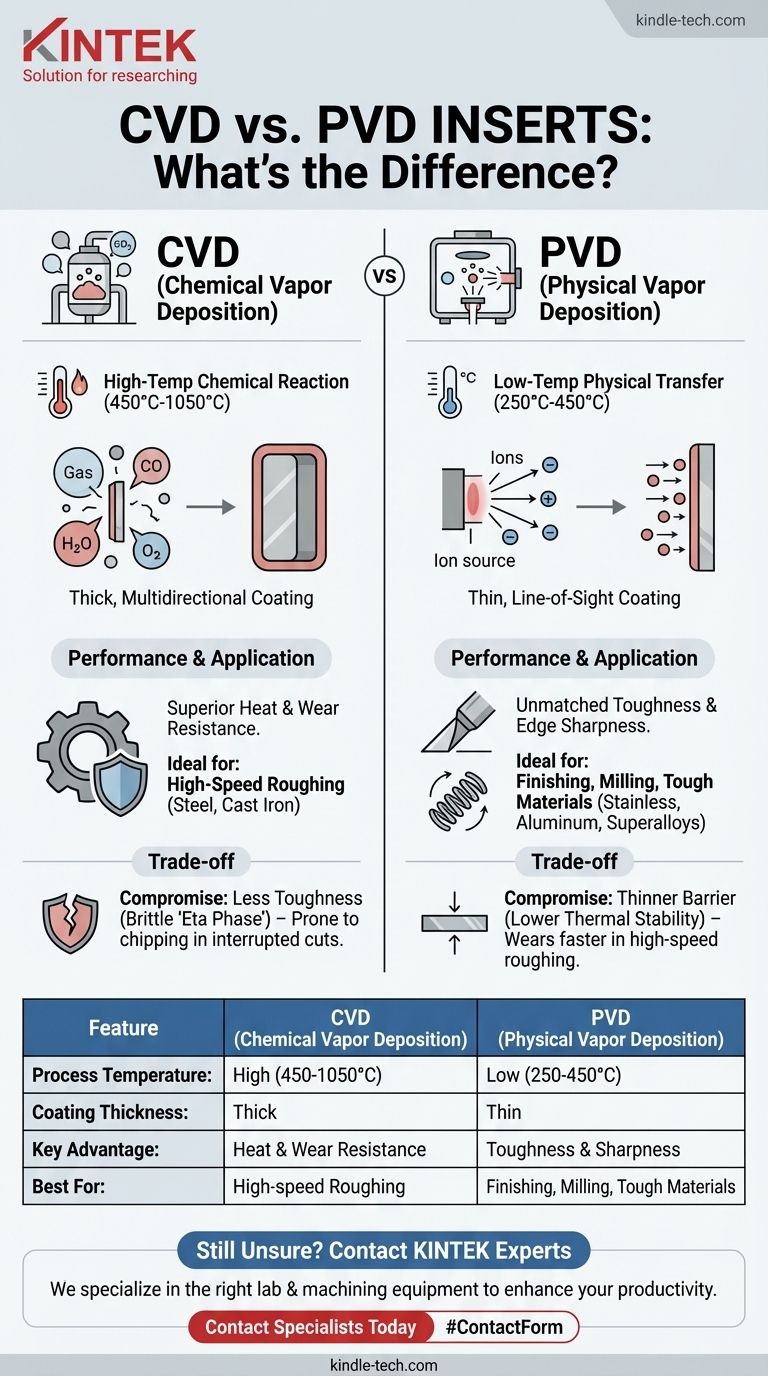

La differenza fondamentale tra gli inserti CVD e PVD risiede nel modo in cui viene applicato il rivestimento protettivo. La deposizione chimica da vapore (CVD) utilizza una reazione chimica ad alta temperatura tra gas per far crescere un rivestimento spesso e resistente al calore sull'inserto. La deposizione fisica da vapore (PVD), al contrario, utilizza un processo fisico a bassa temperatura in vuoto per depositare un rivestimento sottile, liscio e tenace.

La scelta non riguarda quale processo sia migliore, ma quale sia quello giusto per il lavoro. Il processo CVD ad alta temperatura crea rivestimenti ideali per applicazioni ad alta velocità e ad alta usura, mentre il processo PVD a bassa temperatura eccelle nella creazione di taglienti affilati e tenaci per la finitura e la lavorazione di materiali difficili.

La Distinzione Fondamentale del Processo

Per capire perché questi inserti si comportano in modo diverso, è necessario prima comprendere la meccanica fondamentale di ciascun processo di rivestimento. La temperatura e il metodo di deposizione dettano direttamente le proprietà finali del tagliente.

Deposizione Chimica da Vapore (CVD): Una Reazione ad Alta Temperatura

Il CVD comporta il posizionamento di inserti in metallo duro in un reattore riscaldato a temperature molto elevate, spesso tra 450°C e 1050°C.

I gas precursori vengono introdotti nella camera, dove poi reagiscono tra loro e con la superficie dell'inserto. Questa reazione chimica forma un nuovo strato di rivestimento solido che è chimicamente legato al substrato.

Poiché la deposizione avviene attraverso un gas che circonda l'intero inserto, il rivestimento è multidirezionale e molto uniforme.

Deposizione Fisica da Vapore (PVD): Un Trasferimento a Bassa Temperatura

Il PVD è un processo fisico, non chimico. Avviene in una camera a vuoto a temperature molto più basse, tipicamente tra 250°C e 450°C.

Un materiale sorgente solido (come il titanio) viene vaporizzato con mezzi fisici, ad esempio essendo colpito da ioni. Questo materiale vaporizzato poi viaggia in una linea di vista diretta e si condensa sugli inserti, formando il rivestimento.

Questo metodo è più simile alla verniciatura a spruzzo a livello atomico, dove gli atomi vengono fisicamente trasferiti da una sorgente a un bersaglio.

Come il Processo Detta le Prestazioni

Le significative differenze di temperatura e metodo di deposizione si traducono in rivestimenti con vantaggi e svantaggi distinti per la lavorazione.

Rivestimenti CVD: Resistenza Superiore al Calore e all'Usura

Le alte temperature del processo CVD creano rivestimenti eccezionalmente spessi e chimicamente stabili.

Questo spessore fornisce un'eccellente barriera termica, proteggendo il substrato in metallo duro dal calore estremo generato durante il taglio ad alta velocità. Questo rende gli inserti CVD altamente resistenti all'usura a cratere, una modalità di guasto comune nella tornitura dell'acciaio.

Rivestimenti PVD: Tenacità e Affilatura del Tagliente Ineguagliabili

Il processo PVD a bassa temperatura è critico perché non altera la struttura sottostante del substrato in metallo duro. Questo preserva la tenacità intrinseca del substrato.

I rivestimenti PVD sono anche molto più sottili e lisci dei rivestimenti CVD. Ciò consente la creazione di un tagliente molto più affilato, fondamentale per ridurre l'attrito e prevenire l'accumulo di materiale (BUE) durante la lavorazione di materiali "gommosi" come l'alluminio o l'acciaio inossidabile.

Comprendere i Compromessi

Nessun rivestimento è universalmente superiore; ognuno comporta un compromesso che lo rende adatto a compiti diversi.

Il Compromesso CVD: Tenacità per la Resistenza al Calore

Il calore estremo del processo CVD può causare una leggera riduzione della tenacità del substrato. Può formare uno strato fragile noto come "fase eta" all'interfaccia tra il rivestimento e il metallo duro.

Questo rende gli inserti tradizionali rivestiti in CVD leggermente più inclini a scheggiarsi o a rompersi in applicazioni con tagli intermittenti, come la fresatura.

Il Compromesso PVD: Affilatura per la Resistenza all'Usura

Sebbene i rivestimenti PVD siano eccezionalmente tenaci, sono anche più sottili. Forniscono una barriera isolante minore e hanno una stabilità termica complessiva inferiore rispetto ai rivestimenti CVD spessi.

Nelle operazioni di sgrossatura continua ad alta velocità, un rivestimento PVD si consumerà tipicamente più velocemente di un rivestimento CVD progettato per quello scopo.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del rivestimento dell'inserto corretto è una questione di allineare le sue proprietà con le esigenze della vostra specifica operazione di lavorazione.

- Se il vostro obiettivo principale è la sgrossatura ad alta velocità di acciaio o ghisa: Scegliete un inserto rivestito in CVD per la sua superiore resistenza al calore e all'usura a cratere nei tagli continui.

- Se il vostro obiettivo principale è la finitura o la filettatura: Scegliete un inserto rivestito in PVD per il suo tagliente affilato, che produce una migliore finitura superficiale e forze di taglio inferiori.

- Se il vostro obiettivo principale è la fresatura o il taglio interrotto: Scegliete un inserto rivestito in PVD per la sua superiore tenacità e resistenza alla scheggiatura all'impatto.

- Se il vostro obiettivo principale è la lavorazione di acciaio inossidabile, superleghe o alluminio: Scegliete un inserto rivestito in PVD per la sua lubrificità e il tagliente affilato, che minimizza l'accumulo di materiale.

Comprendere il processo sottostante è la chiave per abbinare il giusto rivestimento dell'inserto alla vostra specifica sfida di lavorazione.

Tabella Riepilogativa:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Temperatura del Processo | Alta (450°C - 1050°C) | Bassa (250°C - 450°C) |

| Spessore del Rivestimento | Spesso | Sottile |

| Vantaggio Chiave | Resistenza superiore al calore e all'usura | Tenacità e affilatura del tagliente superiori |

| Ideale Per | Sgrossatura ad alta velocità di acciaio/ghisa | Finitura, fresatura, materiali tenaci (es. acciaio inossidabile) |

Ancora incerti su quale rivestimento per inserti sia giusto per la vostra specifica applicazione? Gli esperti di KINTEK sono qui per aiutarvi. Siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e per la lavorazione, inclusi gli utensili da taglio, per migliorare la vostra produttività e i vostri risultati.

Contattate oggi stesso i nostri specialisti per una consulenza personalizzata e lasciateci aiutarvi a selezionare la soluzione di utensili perfetta per le vostre esigenze.

Guida Visiva

Prodotti correlati

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Macchina da taglio da laboratorio per filo diamantato con banco di lavoro 800mm x 800mm per taglio circolare di filo singolo diamantato di piccole dimensioni

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

Domande frequenti

- Qual è l'uso del diamante CVD? Sblocca prestazioni superiori in applicazioni estreme

- Quali sono le applicazioni dei diamanti CVD? Dai gioielli agli strumenti high-tech

- Il diamante CVD cambierà colore? Scopri la scienza dietro il colore permanente e stabile

- I diamanti CVD hanno un valore di rivendita? La verità sull'investimento in diamanti coltivati in laboratorio

- Quanto è spesso il rivestimento diamantato? Ottieni una precisione senza precedenti con film ultrasottili