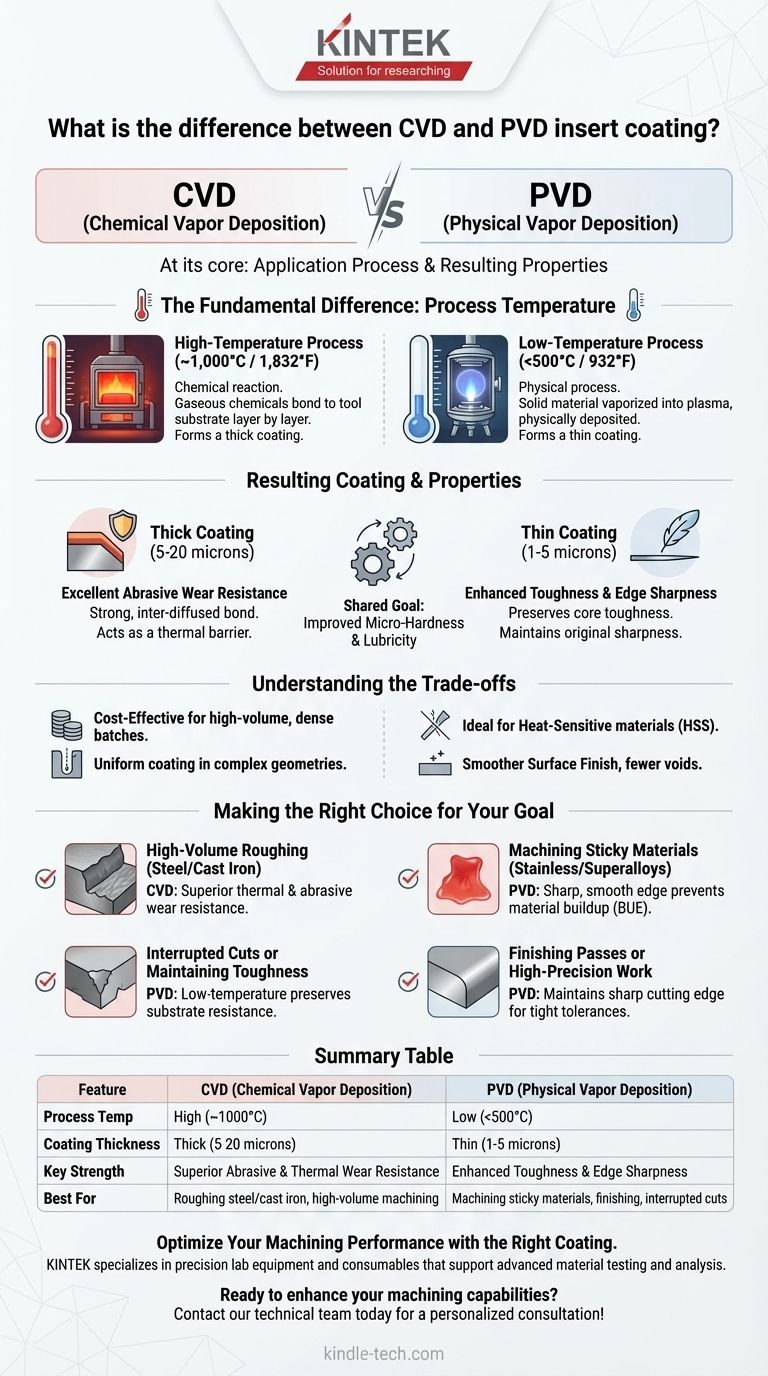

In sostanza, la differenza tra i rivestimenti CVD e PVD per gli inserti degli utensili da taglio si riduce al processo di applicazione e alle proprietà risultanti. La deposizione chimica da vapore (CVD) è un processo ad alta temperatura che crea rivestimenti spessi e altamente resistenti all'usura, mentre la deposizione fisica da vapore (PVD) è un processo a bassa temperatura che produce rivestimenti più sottili, lisci e tenaci.

La scelta non riguarda quale rivestimento sia universalmente "migliore", ma piuttosto l'abbinamento delle caratteristiche del rivestimento alle specifiche esigenze dell'applicazione di lavorazione. Il CVD eccelle in ambienti ad alta temperatura e abrasivi, mentre il PVD fornisce la tenacità e l'affilatura necessarie per materiali più delicati o impegnativi.

La differenza fondamentale: temperatura del processo

Il metodo di produzione è la distinzione principale tra CVD e PVD e determina ogni altra caratteristica del rivestimento finale.

CVD (Deposizione Chimica da Vapore): Il processo ad alta temperatura

Il CVD comporta una reazione chimica a temperature molto elevate, tipicamente intorno ai 1.000°C (1.832°F). I prodotti chimici gassosi reagiscono in una camera e si legano al substrato dell'utensile, formando uno strato di rivestimento strato dopo strato.

Questo processo ad alta temperatura crea un legame estremamente forte e interdiffuso tra il rivestimento e l'utensile. Il risultato è un rivestimento spesso (tipicamente 5-20 micron) con un'adesione eccezionale.

PVD (Deposizione Fisica da Vapore): Il processo a bassa temperatura

Il PVD è un processo fisico condotto a temperature molto più basse, generalmente inferiori a 500°C (932°F). In un vuoto, un materiale di rivestimento solido viene vaporizzato in un plasma e quindi depositato fisicamente sulla superficie dell'utensile.

Questo metodo è più simile a una "verniciatura a spruzzo" a vista con atomi. Si traduce in un rivestimento sottile (tipicamente 1-5 micron) che è legato meccanicamente, non chimicamente, all'utensile.

Come il processo si traduce in prestazioni

Le differenze di temperatura e spessore influenzano direttamente le prestazioni di un inserto rivestito durante il taglio.

CVD: Resistenza all'usura abrasiva superiore

La natura spessa e dura dei rivestimenti CVD offre una protezione eccezionale contro il calore e l'abrasione generati durante il taglio ad alta velocità di materiali come acciaio e ghisa. Agisce come una potente barriera termica.

Questo rende gli inserti rivestiti in CVD il cavallo di battaglia per la lavorazione generica e le operazioni di sgrossatura, dove la rimozione del materiale grezzo e la longevità dell'utensile in condizioni difficili sono fondamentali.

PVD: Maggiore tenacità e affilatura del bordo

La temperatura più bassa del processo PVD è fondamentale perché non altera la tenacità intrinseca del substrato in carburo. Il CVD ad alta temperatura può talvolta rendere il carburo sottostante più fragile.

Inoltre, la sottigliezza di un rivestimento PVD consente di mantenere l'affilatura originale del tagliente rettificato. Un bordo affilato è cruciale per ridurre l'attrito e prevenire la formazione di tagliente di riporto (BUE) durante la lavorazione di materiali "gommosi" o appiccicosi come acciai inossidabili, superleghe e alluminio.

Obiettivo comune: Durezza e lubricità

Entrambi i processi migliorano la durata dell'utensile conferendo due proprietà chiave. Aggiungono una significativa microdurezza per resistere all'usura abrasiva e migliorano la lubricità (un basso coefficiente di attrito) per ridurre il calore e impedire al materiale di attaccarsi all'utensile.

Comprendere i compromessi

La scelta di un rivestimento richiede un equilibrio tra le esigenze di prestazione e le considerazioni pratiche e finanziarie.

Costo ed efficienza del lotto

Il CVD è generalmente un processo più economico. La camera può essere riempita densamente di utensili e la natura gassosa del processo assicura che tutte le superfici siano rivestite uniformemente, anche in fori profondi o geometrie interne complesse.

Il PVD è spesso più costoso a causa di un processo di caricamento più complesso che richiede dispositivi per tenere ogni utensile, riducendo la densità del lotto.

Substrato e sensibilità al calore

L'applicazione a bassa temperatura del PVD lo rende l'unica scelta praticabile per materiali utensili sensibili al calore come l'acciaio rapido (HSS) o per gradi di carburo in cui la priorità è preservare la massima tenacità.

Integrità e finitura del rivestimento

I rivestimenti PVD tendono ad avere una finitura superficiale più liscia e meno vuoti microscopici rispetto ai rivestimenti CVD. Questa finitura liscia migliora ulteriormente la lubricità e il flusso del truciolo.

La natura spessa dei rivestimenti CVD può leggermente arrotondare il tagliente, il che è dannoso per applicazioni che richiedono la massima precisione e affilatura, come la finitura o la filettatura.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo rivestimento in base alla sfida principale della tua applicazione di lavorazione.

- Se il tuo obiettivo principale è la sgrossatura ad alto volume di acciaio e ghisa: Il CVD è la scelta più affidabile ed economica grazie alla sua superiore resistenza all'usura termica e abrasiva.

- Se il tuo obiettivo principale è la lavorazione di materiali appiccicosi (acciaio inossidabile, superleghe): Il PVD è il chiaro vincitore perché il suo bordo affilato e liscio previene l'accumulo di materiale e riduce le forze di taglio.

- Se il tuo obiettivo principale sono i tagli interrotti o il mantenimento della tenacità dell'utensile: Il PVD è l'opzione più sicura poiché il suo processo a bassa temperatura preserva la resistenza intrinseca del substrato alla scheggiatura.

- Se il tuo obiettivo principale sono le passate di finitura o il lavoro di alta precisione: Il PVD mantiene il tagliente affilato necessario per ottenere tolleranze strette ed eccellenti finiture superficiali.

In definitiva, comprendere il processo alla base del rivestimento ti consente di selezionare un utensile che non è solo rivestito, ma ottimizzato per il tuo lavoro.

Tabella riassuntiva:

| Tipo di rivestimento | Temperatura del processo | Spessore del rivestimento | Punto di forza chiave | Ideale per |

|---|---|---|---|---|

| CVD (Deposizione Chimica da Vapore) | Alta (~1000°C / 1832°F) | Spesso (5-20 micron) | Resistenza superiore all'usura abrasiva e termica | Sgrossatura acciaio/ghisa, lavorazione ad alto volume |

| PVD (Deposizione Fisica da Vapore) | Bassa (<500°C / 932°F) | Sottile (1-5 micron) | Maggiore tenacità e affilatura del bordo | Lavorazione di materiali appiccicosi (acciaio inossidabile, alluminio), finitura, tagli interrotti |

Ottimizza le tue prestazioni di lavorazione con il rivestimento giusto

La selezione del rivestimento corretto è fondamentale per massimizzare la durata dell'utensile, migliorare la qualità dei pezzi e aumentare la produttività. La scelta tra CVD e PVD può influenzare significativamente i tuoi risultati.

KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio che supportano test e analisi avanzate dei materiali, aiutandoti a prendere decisioni basate sui dati riguardo ai rivestimenti e ai processi degli utensili.

Lascia che i nostri esperti ti aiutino a:

- Identificare il rivestimento ideale per i tuoi materiali specifici e le operazioni di lavorazione.

- Fornire utensili e materiali di consumo di alta qualità per i tuoi laboratori di ricerca e sviluppo o di controllo qualità.

- Migliorare l'efficienza del tuo processo e ridurre i costi.

Pronto a migliorare le tue capacità di lavorazione? Contatta oggi stesso il nostro team tecnico per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato