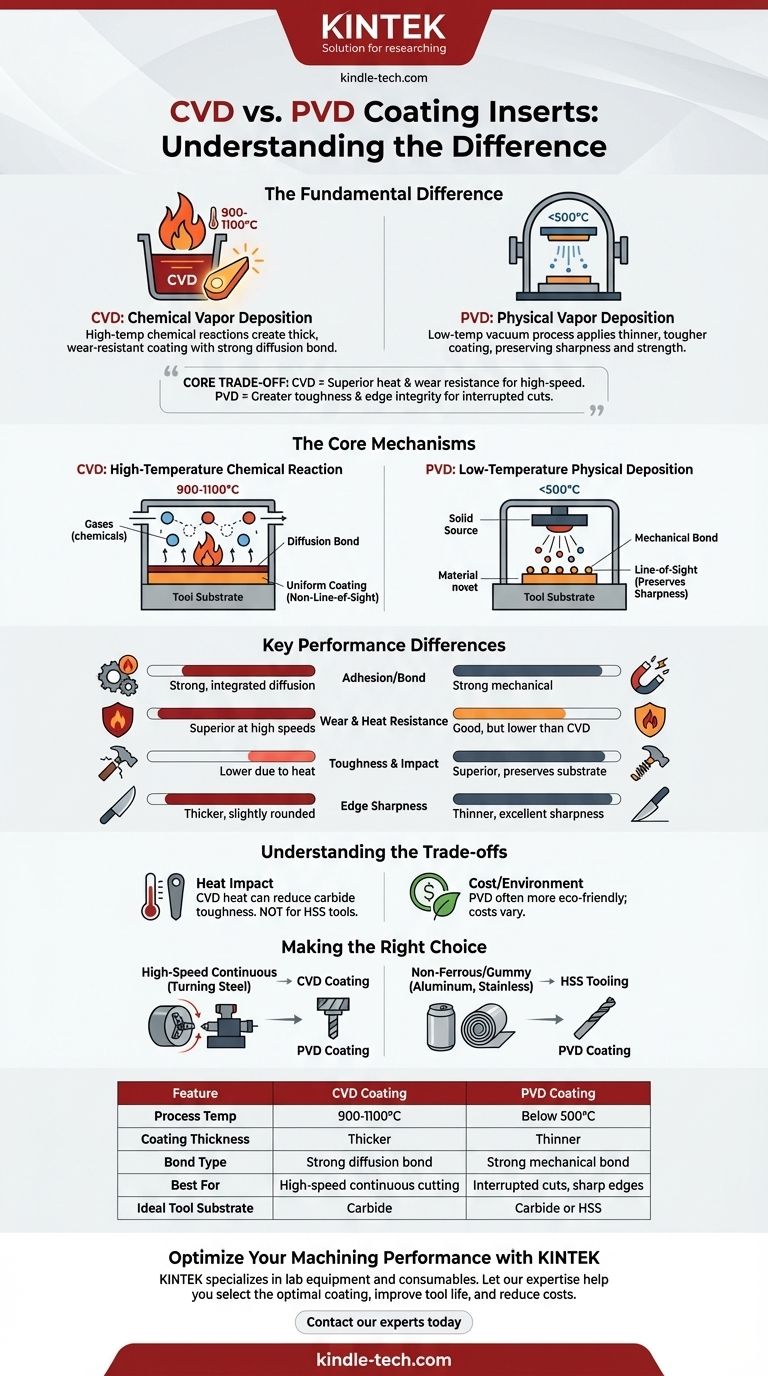

La differenza fondamentale tra i rivestimenti CVD e PVD risiede nel loro processo di applicazione e nelle proprietà risultanti. La deposizione chimica da vapore (CVD) utilizza alte temperature e reazioni chimiche per creare un rivestimento spesso e resistente all'usura con un legame chimico molto forte con l'utensile. La deposizione fisica da vapore (PVD) utilizza temperature più basse in un vuoto per applicare un rivestimento più sottile e resistente che preserva meglio l'affilatura e la forza originali dell'utensile.

Il compromesso principale è semplice: il CVD offre una resistenza superiore al calore e all'usura per tagli continui ad alta velocità, mentre il PVD offre maggiore tenacità e integrità del tagliente per tagli interrotti e applicazioni in cui l'affilatura dell'utensile è critica.

I meccanismi fondamentali: come funzionano

Per capire quale rivestimento scegliere, devi prima capire come viene applicato ciascuno. Il processo determina direttamente le prestazioni finali dell'inserto da taglio.

Deposizione Chimica da Vapore (CVD)

Il CVD è un processo ad alta temperatura, che tipicamente opera tra 900-1100°C. I prodotti chimici gassosi reagiscono all'interno di una camera, causando la formazione e la diffusione di un nuovo strato di materiale sulla superficie del substrato dell'utensile.

Questo crea un legame di diffusione eccezionalmente forte e interconnesso tra il rivestimento e l'inserto. Poiché si tratta di una reazione chimica che coinvolge gas, il CVD non è un processo "a vista", risultando in un rivestimento molto uniforme, anche su forme complesse.

Deposizione Fisica da Vapore (PVD)

Il PVD è un processo a bassa temperatura, che generalmente opera al di sotto dei 500°C in un ambiente di alto vuoto. Un materiale sorgente solido (come il titanio) viene vaporizzato e gli atomi o le molecole risultanti vengono depositati fisicamente sulla superficie dell'utensile.

Questo processo crea un forte legame meccanico ma manca della profonda diffusione del CVD. Il PVD è un processo a vista, che si traduce in rivestimenti più sottili eccellenti nel preservare i dettagli fini di un tagliente affilato.

Differenze chiave nelle prestazioni spiegate

Le differenze nel processo di applicazione portano a vantaggi e svantaggi distinti in un ambiente di lavorazione reale.

Adesione e forza di legame

Il processo di diffusione ad alta temperatura del CVD crea un legame fondamentalmente più forte con il substrato. Questo lo rende altamente resistente alla delaminazione sotto carichi termici estremi.

Resistenza all'usura e al calore

I rivestimenti CVD, in particolare quelli che utilizzano l'ossido di alluminio (Al2O3), offrono eccezionale stabilità chimica e durezza ad alte temperature. Questo li rende ideali per applicazioni di taglio ad alta velocità che generano un calore significativo, come la tornitura dell'acciaio.

Tenacità e resistenza agli urti

Il PVD è il chiaro vincitore qui. La temperatura di processo più bassa non degrada la tenacità intrinseca del substrato in carburo. Gli strati PVD più sottili hanno anche minori sollecitazioni interne, rendendoli meno inclini alla micro-crepazione durante i tagli interrotti come la fresatura.

Affilatura del tagliente e finitura

L'applicazione più sottile del PVD preserva l'affilatura originale del tagliente rettificato. Questo è fondamentale per la lavorazione di materiali gommosi come l'alluminio o per operazioni di finitura in cui un taglio netto è di primaria importanza. Il rivestimento più spesso del CVD può leggermente arrotondare il tagliente.

Comprendere i compromessi

Scegliere tra CVD e PVD è una questione di bilanciare priorità contrastanti. Non esiste un unico rivestimento "migliore" per tutte le situazioni.

L'impatto del calore sul substrato

Questo è il compromesso più critico. Il calore estremo del processo CVD può ridurre la tenacità del carburo sottostante. Per utensili in acciaio super rapido (HSS), il CVD non è un'opzione poiché il calore rovinerebbe la tempra dell'utensile e lo farebbe deformare.

Opzioni di materiale di rivestimento

Storicamente, il CVD è stato superiore per l'applicazione di rivestimenti Al2O3 altamente stabili. Tuttavia, la moderna tecnologia PVD ha ampliato la sua gamma di materiali (come TiN e TiAlN) e sta continuamente migliorando le sue prestazioni, colmando il divario in molte aree.

Costo e impatto ambientale

Sebbene i costi varino, i processi PVD sono spesso considerati più ecologici in quanto non producono gli stessi sottoprodotti chimici pericolosi di alcuni processi CVD.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe sempre basarsi sulle esigenze specifiche della tua operazione di lavorazione.

- Se il tuo obiettivo principale è il taglio continuo ad alta velocità (es. tornitura dell'acciaio): Scegli un inserto con rivestimento CVD per la sua superiore resistenza al calore e all'usura del fianco.

- Se il tuo obiettivo principale è il taglio interrotto (es. fresatura, foratura): Scegli un inserto con rivestimento PVD per la sua superiore tenacità e resistenza alla scheggiatura.

- Se il tuo obiettivo principale è la lavorazione di materiali non ferrosi o appiccicosi (es. alluminio, acciaio inossidabile): Scegli un inserto con rivestimento PVD per mantenere un tagliente più affilato e ridurre l'accumulo di bordo.

- Se stai utilizzando utensili HSS: Devi usare il PVD, poiché la sua bassa temperatura di processo non danneggerà l'utensile.

In definitiva, la selezione della tecnologia di rivestimento corretta consiste nell'abbinare le proprietà dell'utensile alle sfide specifiche del materiale e del taglio.

Tabella riassuntiva:

| Caratteristica | Rivestimento CVD | Rivestimento PVD |

|---|---|---|

| Temperatura di processo | 900-1100°C | Sotto i 500°C |

| Spessore del rivestimento | Più spesso | Più sottile |

| Tipo di legame | Forte legame di diffusione | Forte legame meccanico |

| Ideale per | Taglio continuo ad alta velocità (es. tornitura dell'acciaio) | Tagli interrotti, bordi affilati (es. fresatura, alluminio) |

| Substrato ideale dell'utensile | Carburo | Carburo o Acciaio Super Rapido (HSS) |

Ottimizza le prestazioni di lavorazione con la giusta soluzione di rivestimento

La scelta tra rivestimenti CVD e PVD è fondamentale per massimizzare la durata dell'utensile, la produttività e la qualità del pezzo. La scelta sbagliata può portare a un guasto prematuro dell'utensile, a finiture superficiali scadenti e a un aumento dei tempi di inattività.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. La nostra esperienza nella scienza dei materiali e nella tecnologia degli utensili da taglio può aiutarti a:

- Selezionare il rivestimento ottimale per il tuo materiale specifico e l'operazione di lavorazione

- Migliorare la durata e l'efficienza dell'utensile con la giusta tecnologia di rivestimento

- Ridurre i costi di lavorazione minimizzando i cambi utensile e i tempi di inattività

Non lasciare al caso le prestazioni della tua lavorazione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata sulla migliore soluzione di rivestimento per la tua applicazione. Lasciaci aiutarti a ottenere risultati superiori e a massimizzare il tuo ritorno sull'investimento.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Macchina da taglio da laboratorio per filo diamantato con banco di lavoro 800mm x 800mm per taglio circolare di filo singolo diamantato di piccole dimensioni

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza