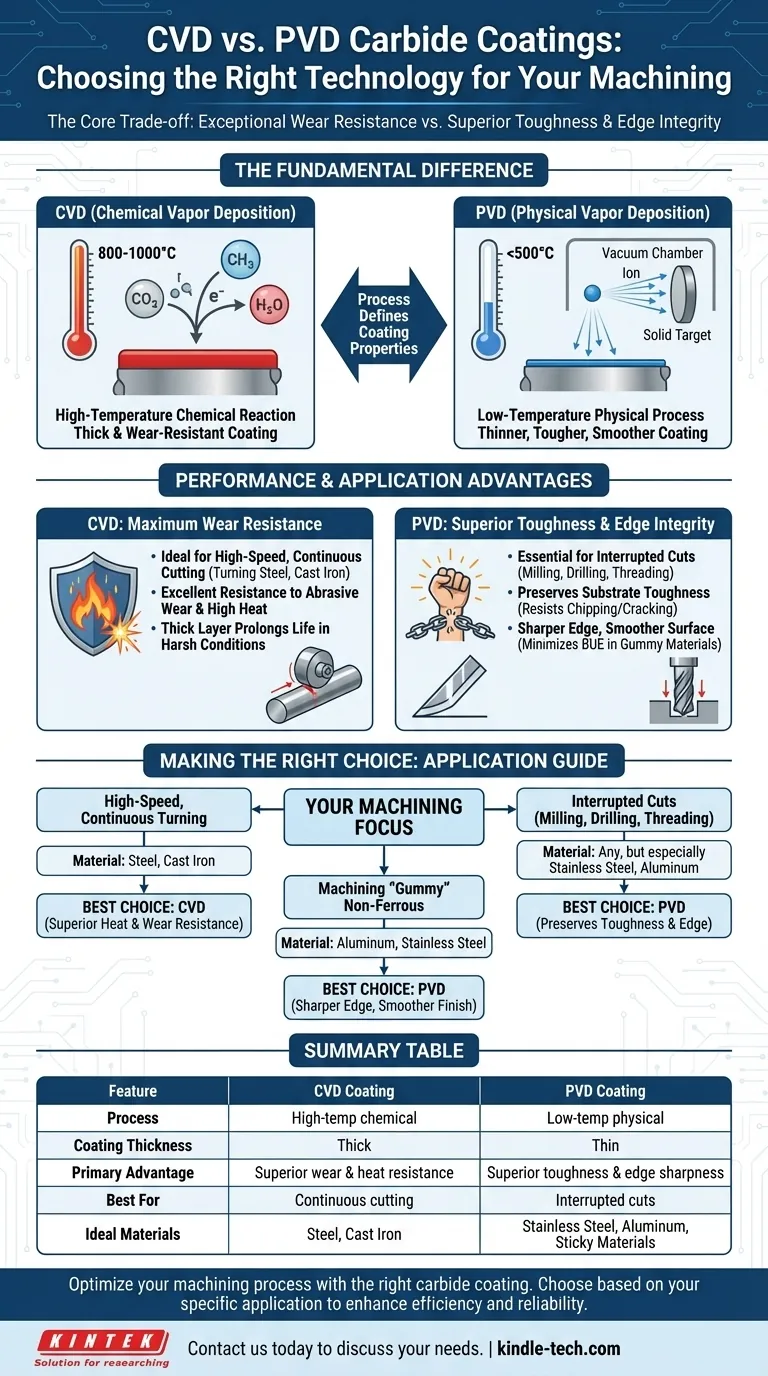

La differenza fondamentale tra i rivestimenti CVD e PVD risiede nel processo utilizzato per applicarli su un utensile in carburo. La deposizione chimica da fase vapore (CVD) è un processo ad alta temperatura che utilizza reazioni chimiche tra gas per formare un rivestimento spesso e resistente all'usura. Al contrario, la deposizione fisica da fase vapore (PVD) è un processo fisico a temperatura più bassa in cui un materiale solido viene vaporizzato e depositato, risultando in un rivestimento più sottile, tenace e liscio.

La scelta tra CVD e PVD non è una questione di quale sia "migliore", ma di quale sia corretto per una specifica operazione di lavorazione. Il compromesso fondamentale è tra l'eccezionale resistenza all'usura dei rivestimenti CVD e la tenacità superiore e l'integrità del tagliente dei rivestimenti PVD.

Come il processo di deposizione definisce il rivestimento

Il metodo di applicazione, chimico o fisico, è la causa principale di ogni differenza di prestazione tra questi due tipi di rivestimento. Comprendere questo processo è fondamentale per capirne il comportamento.

CVD: una reazione chimica ad alta temperatura

La deposizione chimica da fase vapore avviene all'interno di un reattore a temperature molto elevate, spesso tra 800°C e 1000°C.

I gas precursori vengono introdotti nella camera, dove reagiscono sulla superficie dell'utensile in carburo. Questa reazione chimica forma un nuovo strato di rivestimento solido che è chimicamente legato all'utensile.

Poiché il processo è guidato dal flusso di gas, la deposizione è omnidirezionale. Ciò significa che riveste uniformemente tutte le superfici dell'inserto, creando uno strato uniforme e tipicamente spesso.

PVD: una deposizione fisica a bassa temperatura

La deposizione fisica da fase vapore è un processo "a linea di vista" condotto a temperature molto più basse, solitamente inferiori a 500°C.

Una fonte di materiale solido (il rivestimento) viene bombardata con ioni ad alta energia, facendola vaporizzare. Questo vapore viaggia quindi in linea retta e si condensa sugli utensili, che sono strategicamente posizionati nella camera a vuoto.

Questo impatto diretto si traduce in un rivestimento più sottile rispetto al CVD. La temperatura di processo più bassa è fondamentale perché non altera la tenacità fondamentale del substrato in carburo sottostante.

Implicazioni sulle prestazioni: resistenza all'usura contro tenacità

Le differenze di temperatura e metodo di deposizione creano rivestimenti con vantaggi e svantaggi distinti nell'ambiente di un'officina meccanica.

Il vantaggio CVD: massima resistenza all'usura

La natura spessa e chimicamente legata dei rivestimenti CVD offre una resistenza eccezionale all'usura abrasiva e al calore elevato.

Ciò rende gli utensili rivestiti CVD la scelta ideale per operazioni di tornitura continue e ad alta velocità, come la tornitura di acciaio o ghisa, dove il calore e l'abrasione sono le principali cause di cedimento dell'utensile.

Il vantaggio PVD: tenacità superiore e integrità del tagliente

La temperatura di processo PVD più bassa preserva la tenacità intrinseca del substrato in carburo, rendendo l'utensile molto più resistente a scheggiature e crepe.

Questa tenacità è essenziale per le lavorazioni con taglio interrotto comuni nella fresatura, foratura e filettatura. Inoltre, il processo PVD crea una superficie più liscia e consente un tagliente più affilato, che riduce l'attrito e l'accumulo di materiale sul tagliente (BUE) durante la lavorazione di materiali "gommosi" come l'acciaio inossidabile e l'alluminio.

Comprendere i compromessi

Nessuna delle due tecnologie è una soluzione perfetta per tutti gli scenari. Riconoscere i loro limiti è fondamentale per una selezione corretta.

CVD: il rischio di tenacità ridotta

L'alto calore del processo CVD può creare una zona fragile nel substrato in carburo appena sotto il rivestimento. Ciò riduce la tenacità complessiva dell'utensile e lo rende più suscettibile a cedimenti in caso di shock o vibrazioni.

Questo è il motivo per cui gli utensili CVD generalmente non sono raccomandati per applicazioni che comportano interruzioni pesanti. Il rivestimento stesso può anche presentare stress di trazione, che può portare a fessurazioni.

PVD: il limite dello spessore del rivestimento

I rivestimenti PVD sono intrinsecamente più sottili dei rivestimenti CVD. Sebbene tenaci, potrebbero non offrire la stessa durata estesa nelle applicazioni puramente abrasive e ad alto calore in cui uno strato spesso di materiale CVD si consumerebbe semplicemente più lentamente.

Nitidezza del tagliente e adesione del materiale

Il processo di rivestimento omnidirezionale del CVD può arrotondare leggermente il tagliente, il che è dannoso quando è necessaria una maggiore nitidezza del tagliente.

Il processo a linea di vista del PVD riveste il tagliente esistente senza arrotondarlo. Questo tagliente affilato e liscio è fondamentale per ottenere una buona finitura superficiale e prevenire che il materiale si saldi all'utensile, un problema comune con i materiali appiccicosi.

Fare la scelta giusta per la tua applicazione

Selezionare il rivestimento corretto è una decisione strategica che influisce direttamente sul tempo ciclo, sulla durata dell'utensile e sulla qualità del pezzo. Basa la tua scelta sulle esigenze specifiche del materiale e dell'operazione di lavorazione.

- Se la tua attenzione principale è la tornitura continua ad alta velocità di ghisa o acciaio: il CVD è la scelta migliore per la sua superiore resistenza al calore e all'usura in condizioni abrasive.

- Se la tua attenzione principale è la fresatura, la foratura o la filettatura (tagli interrotti): il PVD è l'opzione migliore perché preserva la tenacità dell'utensile e resiste alle scheggiature.

- Se la tua attenzione principale è la lavorazione di materiali non ferrosi e "gommosi" come alluminio o acciaio inossidabile: il PVD è superiore grazie alla sua finitura più liscia e alla capacità di mantenere un tagliente affilato, che minimizza l'accumulo di materiale sul tagliente.

Allineando le proprietà del rivestimento con la tua specifica sfida di lavorazione, passi semplicemente dall'acquisto di un utensile all'ingegnerizzazione di un processo più efficiente e affidabile.

Tabella riassuntiva:

| Caratteristica | Rivestimento CVD | Rivestimento PVD |

|---|---|---|

| Processo | Reazione chimica ad alta temperatura (800-1000°C) | Deposizione fisica a bassa temperatura (<500°C) |

| Spessore del rivestimento | Spesso | Sottile |

| Vantaggio principale | Tenacità e nitidezza del tagliente superiori | Resistenza all'usura e al calore superiori |

| Ideale per | Tagli continui (es. tornitura acciaio/ghisa) | Tagli interrotti (es. fresatura, foratura, filettatura) |

| Materiali ideali | Acciaio, ghisa | Acciaio inossidabile, alluminio, materiali appiccicosi |

Ottimizza il tuo processo di lavorazione con il giusto rivestimento in carburo. La scelta tra CVD e PVD può influire in modo significativo sulla durata dell'utensile, sul tempo ciclo e sulla qualità del pezzo. Noi di KINTEK siamo specializzati in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, comprese soluzioni di rivestimento avanzate per applicazioni di laboratorio e industriali. I nostri esperti possono aiutarti a selezionare la tecnologia di rivestimento ideale per migliorare l'efficienza e l'affidabilità. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare le tue sfide di laboratorio e di lavorazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari