A livello fondamentale, la differenza tra un omogeneizzatore e un mulino colloidale risiede nel loro meccanismo principale e nel risultato che producono. Un omogeneizzatore utilizza pressione e velocità estreme per forzare un liquido attraverso una valvola stretta, creando dimensioni delle particelle eccezionalmente fini e uniformi per emulsioni altamente stabili. Un mulino colloidale, al contrario, utilizza un rotore e uno statore ad alta velocità per applicare un'intensa forza di taglio meccanica, ideale per creare dispersioni ed emulsioni più grossolane.

La decisione tra un omogeneizzatore e un mulino colloidale non riguarda la scelta di una tecnologia superiore, ma l'abbinamento dello strumento giusto al tuo obiettivo specifico. Gli omogeneizzatori eccellono nella creazione delle emulsioni più fini e stabili, mentre i mulini colloidali offrono una soluzione robusta ed economica per dispersioni ed emulsioni meno critiche.

Decostruire i Meccanismi: Come Funzionano

Per selezionare lo strumento giusto, devi prima comprendere la fisica alla base di come ciascuno riduce la dimensione delle particelle. I loro metodi sono fondamentalmente diversi e portano a risultati molto diversi.

Il Mondo ad Alta Pressione dell'Omogeneizzatore

Un omogeneizzatore ad alta pressione funziona come un sistema specializzato di pompa e valvola.

Innanzitutto, una potente pompa pressurizza il prodotto liquido a livelli estremi, spesso tra 1.500 e 10.000 PSI o anche di più.

Questo liquido pressurizzato viene quindi forzato ad alta velocità attraverso uno spazio molto piccolo e regolabile chiamato valvola di omogeneizzazione. L'enorme caduta di pressione e l'accelerazione provocano un intenso turbolenza, cavitazione e taglio, che scompongono violentemente le goccioline o le particelle.

Il risultato sono particelle estremamente piccole e uniformi, spesso nell'intervallo sub-micronico o nanometrico.

Il Taglio Meccanico del Mulino Colloidale

Un mulino colloidale opera sul principio del taglio meccanico ad alta velocità.

L'attrezzatura è costituita da un rotore che gira velocemente e si trova all'interno di un alloggiamento stazionario chiamato statore. Lo spazio tra il rotore e lo statore è estremamente stretto e può essere regolato con precisione.

Quando il prodotto viene immesso nel mulino, è sottoposto a intense forze di taglio idraulico in questo piccolo spazio. Pensala come una pila di carte che viene spalmata; ogni strato è costretto a scivolare contro il successivo, scomponendo le particelle.

Questo processo è eccellente per macinare, disperdere ed emulsionare, ma la dimensione delle particelle risultante è tipicamente maggiore (nell'intervallo dei micron) e meno uniforme di quella che un omogeneizzatore può ottenere.

Confronto dei Risultati: Dimensione delle Particelle e Stabilità

La differenza nel meccanismo detta direttamente la qualità e le caratteristiche del prodotto finale. Le metriche chiave sono la distribuzione della dimensione delle particelle e la stabilità a lungo termine della miscela.

L'Obiettivo dell'Omogeneizzazione: Uniformità e Stabilità

Gli omogeneizzatori sono progettati per creare prodotti in cui la separazione è indesiderabile. L'esempio classico è il latte. L'omogeneizzazione frantuma i globuli di grasso grandi in goccioline così piccole e uniformi che rimangono sospese indefinitamente, impedendo la formazione di uno strato di panna.

Questa distribuzione delle dimensioni delle particelle estremamente fine porta a una stabilità superiore dell'emulsione, una consistenza migliorata e una maggiore durata di conservazione.

L'Obiettivo di un Mulino Colloidale: Dispersione Efficace

I mulini colloidali sono cavalli di battaglia per creare dispersioni ed emulsioni meno critiche. Pensa alla preparazione di burro di arachidi o vernice. L'obiettivo è scomporre le particelle solide (arachidi, pigmenti) e bagnarle accuratamente in una base liquida.

Sebbene ciò crei un prodotto liscio, la dimensione delle particelle è maggiore e la distribuzione è più ampia. Nel tempo, queste emulsioni possono mostrare una certa separazione, il che è spesso accettabile per la loro applicazione prevista.

Comprendere i Compromessi e i Limiti

Scegliere tra questi strumenti comporta un chiaro insieme di compromessi ingegneristici ed economici. Una valutazione obiettiva è fondamentale per la progettazione del processo.

Costo e Consumo Energetico

Gli omogeneizzatori ad alta pressione sono macchine complesse con pompe potenti, il che li rende significativamente più costosi da acquistare e operare. Il loro elevato consumo energetico è una conseguenza diretta della generazione di pressione estrema.

I mulini colloidali hanno un design più semplice, con conseguenti costi di capitale iniziali inferiori e generalmente un minor consumo energetico per una data portata.

Manutenzione e Vincoli sui Materiali

Le parti soggette a forte usura in un omogeneizzatore, come la valvola, le guarnizioni e gli stantuffi, richiedono una manutenzione regolare e più specializzata. Sono anche molto sensibili alle particelle abrasive, che possono danneggiare rapidamente la sede della valvola.

I mulini colloidali sono generalmente più robusti e tolleranti. La loro costruzione più semplice li rende più facili da pulire e mantenere, e possono gestire materiali con viscosità più elevata e alcune sostanze abrasive in modo più efficace.

Applicazioni Comuni: Dove Eccelle Ogni Strumento

La scelta diventa chiara quando si osservano le applicazioni industriali consolidate.

Casi d'Uso Tipici dell'Omogeneizzatore

Gli omogeneizzatori sono lo standard nelle industrie che richiedono la massima stabilità e uniformità, come i latticini (latte, panna), i prodotti farmaceutici (emulsioni IV, vaccini) e la biotecnologia (rottura/lisi cellulare).

Casi d'Uso Tipici del Mulino Colloidale

I mulini colloidali sono ampiamente utilizzati nella lavorazione alimentare (condimenti, salse, paste), nei cosmetici (creme, lozioni) e nell'industria chimica per prodotti come vernici, inchiostri, lubrificanti e grassi.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione finale dovrebbe essere guidata interamente dalle caratteristiche richieste del tuo prodotto e dai tuoi vincoli operativi.

- Se la tua attenzione principale è creare un'emulsione estremamente stabile con una lunga durata di conservazione (come latte o iniettabili farmaceutici): L'omogeneizzatore ad alta pressione è lo strumento corretto per ottenere la dimensione delle particelle sub-micronica necessaria.

- Se la tua attenzione principale è disperdere solidi in un liquido o creare un'emulsione più grossolana per prodotti come salse, paste o creme: Un mulino colloidale fornisce una soluzione efficace ed economica.

- Se la tua attenzione principale è la rottura cellulare per applicazioni biotecnologiche: L'intensa combinazione di forze di un omogeneizzatore è necessaria per una lisi cellulare efficiente.

- Se stai lavorando con materiali ad alta viscosità o hai un budget limitato: Il design robusto e più semplice di un mulino colloidale è probabilmente il punto di partenza migliore.

Comprendere queste differenze meccaniche fondamentali ti consente di selezionare non solo un'apparecchiatura, ma il processo preciso necessario per ottenere la qualità e la stabilità desiderate del prodotto.

Tabella Riassuntiva:

| Caratteristica | Omogeneizzatore | Mulino Colloidale |

|---|---|---|

| Meccanismo Principale | Alta pressione e velocità attraverso una valvola stretta | Taglio meccanico ad alta velocità (rotore/statore) |

| Dimensione Tipica delle Particelle | Sub-micronica a nanometrica (più fine, più uniforme) | Intervallo micronico (più grossolana, meno uniforme) |

| Obiettivo Primario | Stabilità superiore dell'emulsione, lunga durata di conservazione | Dispersione efficace, macinazione, emulsioni più grossolane |

| Ideale Per | Latticini, prodotti farmaceutici, biotecnologia (lisi cellulare) | Paste alimentari, salse, cosmetici, vernici, prodotti chimici |

| Costo e Manutenzione | Costo iniziale più elevato, manutenzione specializzata | Costo inferiore, robusto, manutenzione più semplice |

Ancora Incerto su Quale Attrezzatura Sia Giusta per la Tua Applicazione?

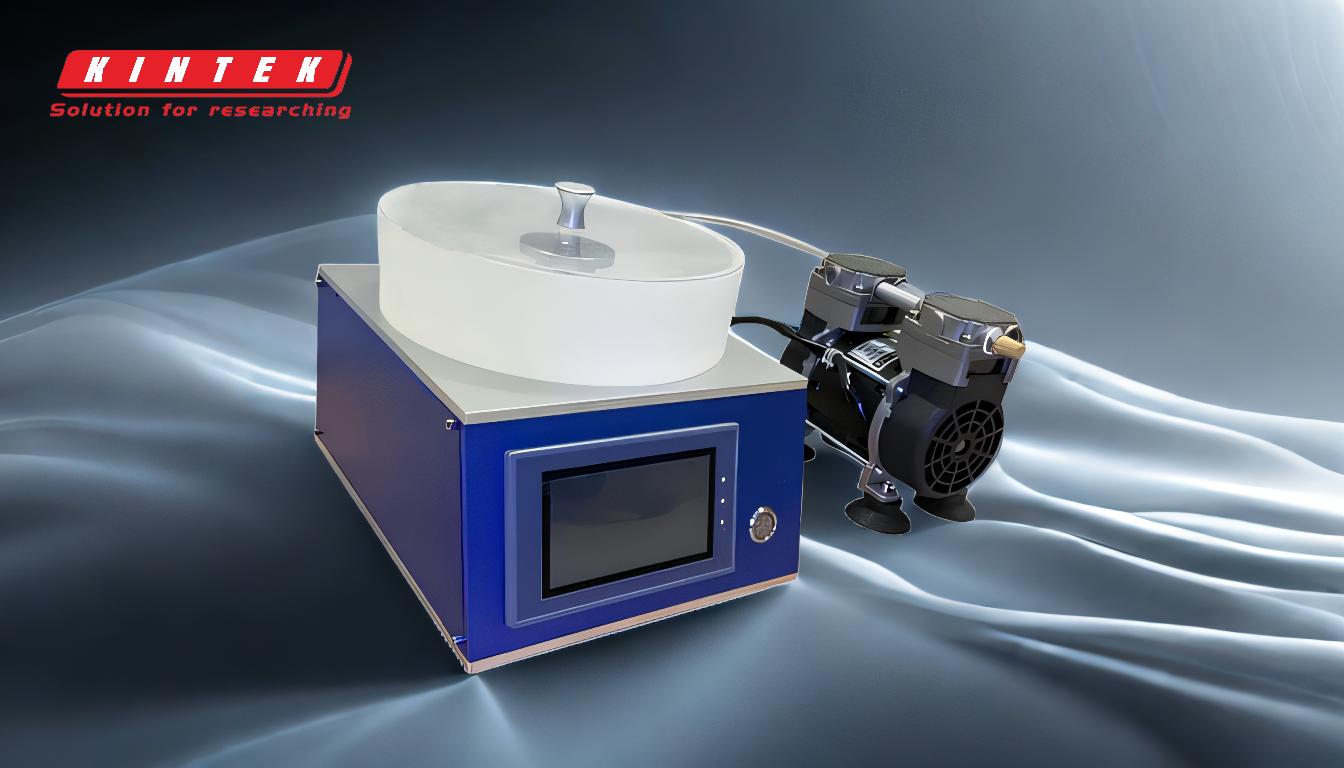

Scegliere tra un omogeneizzatore e un mulino colloidale è fondamentale per ottenere la qualità del prodotto, la stabilità e l'efficienza del processo desiderati. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con una guida esperta.

Il nostro team può aiutarti ad analizzare i tuoi requisiti specifici—sia che tu abbia bisogno delle emulsioni ultra-fini di un omogeneizzatore o delle dispersioni robuste di un mulino colloidale—per assicurarti di investire nella tecnologia giusta per il tuo successo.

Contattaci oggi per una consulenza personalizzata e lascia che KINTEK ti fornisca la soluzione precisa che il tuo laboratorio merita.

Ottieni Consulenza Esperta e Prezzi Ora

Prodotti correlati

- Omogeneizzatore da laboratorio completamente automatico con cavità in PTFE da 4 pollici

- Tritacarne ibrido

- Omogeneizzatore di colla da laboratorio completamente automatico con camera in acciaio inox da 4 pollici

- Omogeneizzatore sterile di tipo Slapping, omogeneizzatore di tessuti, disperdente

- Miscelatore rotante a disco da laboratorio

Domande frequenti

- Cos'è un miscelatore da laboratorio? Una guida per ottenere una perfetta omogeneità del campione

- Quali sono le fasi della preparazione del campione? Una guida per analisi accurate e affidabili

- A cosa servono gli agitatori da laboratorio? Ottenere l'omogeneità perfetta del campione e risultati affidabili

- Cos'è la macinazione in laboratorio? La chiave per una preparazione accurata del campione

- Cos'è la macinazione del campione? Ottieni un'analisi accurata con una corretta preparazione del campione