La differenza fondamentale risiede nella loro azione meccanica e nello scopo previsto. Un mulino a sfere è un macinatore che utilizza l'impatto fisico dei mezzi di macinazione per scomporre le particelle solide in pezzi più piccoli, tipicamente creando una polvere secca. Un mulino colloidale è un omogeneizzatore ad alto taglio che disperde o emulsiona le particelle all'interno di un liquido forzando il fluido attraverso uno stretto spazio tra un rotore e uno statore.

La distinzione principale è semplice: un mulino a sfere macina i solidi, mentre un mulino colloidale disperde le particelle in un liquido. La scelta tra i due dipende interamente dal fatto che il tuo obiettivo sia polverizzare un materiale solido o creare un'emulsione o una sospensione liquida stabile.

Come funziona un mulino a sfere: macinazione per impatto

Un mulino a sfere è progettato per uno scopo primario: ridurre la dimensione delle particelle di materiali solidi attraverso impatto e attrito.

Il principio di funzionamento

Un mulino a sfere è costituito da un guscio cilindrico cavo che ruota sul suo asse. Questo guscio è parzialmente riempito con il materiale da macinare, insieme ai mezzi di macinazione, tipicamente sfere di acciaio o ceramica.

Mentre il guscio ruota, le sfere vengono sollevate lungo il lato del guscio e poi cadono o rotolano verso il basso.

La forza di impatto e attrito

La riduzione delle dimensioni avviene in due modi. L'impatto si verifica quando le sfere cadono e schiacciano il materiale intrappolato tra di esse. L'attrito si verifica quando le sfere rotolano e sfregano l'una contro l'altra e contro la superficie interna del mulino, macinando il materiale.

Applicazioni chiave e output

I mulini a sfere sono cavalli da battaglia nelle industrie che devono produrre polveri fini da materiali grossolani e duri.

Le applicazioni comuni includono la lavorazione dei minerali, la produzione di cemento, la pirotecnica e la produzione di ceramiche. Il prodotto finale è tipicamente una polvere fine e secca misurata in micron.

Come funziona un mulino colloidale: dispersione per taglio

Un mulino colloidale non si basa sull'impatto. La sua funzione è quella di creare miscele estremamente stabili sottoponendo i fluidi a un'intensa sollecitazione meccanica.

Il principio di funzionamento

Un mulino colloidale utilizza un meccanismo rotore-statore. Un rotore a forma di cono gira a velocità molto elevate (migliaia di giri/min) con un gioco minimo, spesso inferiore a un millimetro, rispetto a un elemento esterno stazionario, lo statore.

Il materiale, che deve essere in forma liquida o semiliquida, viene immesso nello spazio tra questi due componenti.

La forza di taglio elevato

Quando il fluido viene forzato attraverso questo piccolo spazio ad alta velocità, è soggetto a un'immensa forza di taglio idraulica. Questa forza separa le goccioline e deagglomerizza le particelle solide, disperdendole uniformemente in tutto il mezzo liquido.

Applicazioni chiave e output

I mulini colloidali sono essenziali per creare emulsioni (miscelare liquidi immiscibili come olio e acqua) e sospensioni (disperdere particelle solide fini in un liquido).

Sono fondamentali nell'industria alimentare per prodotti come maionese e condimenti per insalate, in farmaceutica per creme e unguenti, e nella produzione chimica per la produzione di vernici, inchiostri e lubrificanti. L'obiettivo è un prodotto liquido liscio, stabile e omogeneo.

Comprendere i compromessi

Nessuna delle due tecnologie è un sostituto diretto dell'altra; risolvono problemi diversi e presentano considerazioni distinte.

Condizione del materiale di partenza

Un mulino a sfere è lo strumento ideale per iniziare con solidi secchi e grossolani. Un mulino colloidale richiede che il materiale sia già in forma di impasto liquido o pasta.

Energia e calore

La macinazione a sfere può essere un processo ad alta intensità energetica e lento, specialmente per ottenere dimensioni delle particelle molto fini.

I mulini colloidali generano un calore significativo a causa delle intense forze di taglio. Per i prodotti sensibili al calore, una camicia di raffreddamento è spesso un componente non negoziabile.

Rischio di contaminazione

Nella macinazione a sfere, i mezzi di macinazione e il rivestimento del mulino possono usurarsi nel tempo, introducendo potenzialmente piccole quantità di contaminazione nel prodotto finale. Questa è una considerazione critica nelle applicazioni ad alta purezza.

Tipo di processo

I mulini a sfere sono più spesso utilizzati per la lavorazione a lotti. Come notato nello sviluppo, il diametro del mulino determina le prestazioni di macinazione, mentre la sua lunghezza influisce principalmente sulla capacità del lotto.

I mulini colloidali sono facilmente integrabili in processi continui o in linea, rendendoli altamente efficienti per la produzione di liquidi su larga scala.

Fare la scelta giusta per il tuo obiettivo

La scelta del mulino corretto richiede una chiara comprensione del materiale in ingresso e del prodotto finale desiderato.

- Se il tuo obiettivo principale è creare una polvere fine e secca da un solido duro (es. minerale, ceramica): Il mulino a sfere è lo strumento corretto e necessario per il lavoro.

- Se il tuo obiettivo principale è creare un'emulsione liquida stabile (es. condimento per insalata, crema cosmetica): Il mulino colloidale è lo standard industriale per ottenere l'elevato taglio richiesto.

- Se il tuo obiettivo principale è disperdere una polvere pre-macinata in un liquido (es. vernice, inchiostro): Il mulino colloidale è progettato specificamente per rompere i grumi e garantire una sospensione liscia e omogenea.

- Se stai sviluppando un processo complesso a più fasi: Potresti usare prima un mulino a sfere per produrre una polvere fine, che viene poi miscelata in un liquido e lavorata attraverso un mulino colloidale per l'omogeneizzazione finale.

In definitiva, la scelta del mulino giusto consiste nell'abbinare la forza meccanica fondamentale della macchina alla trasformazione fisica che devi ottenere.

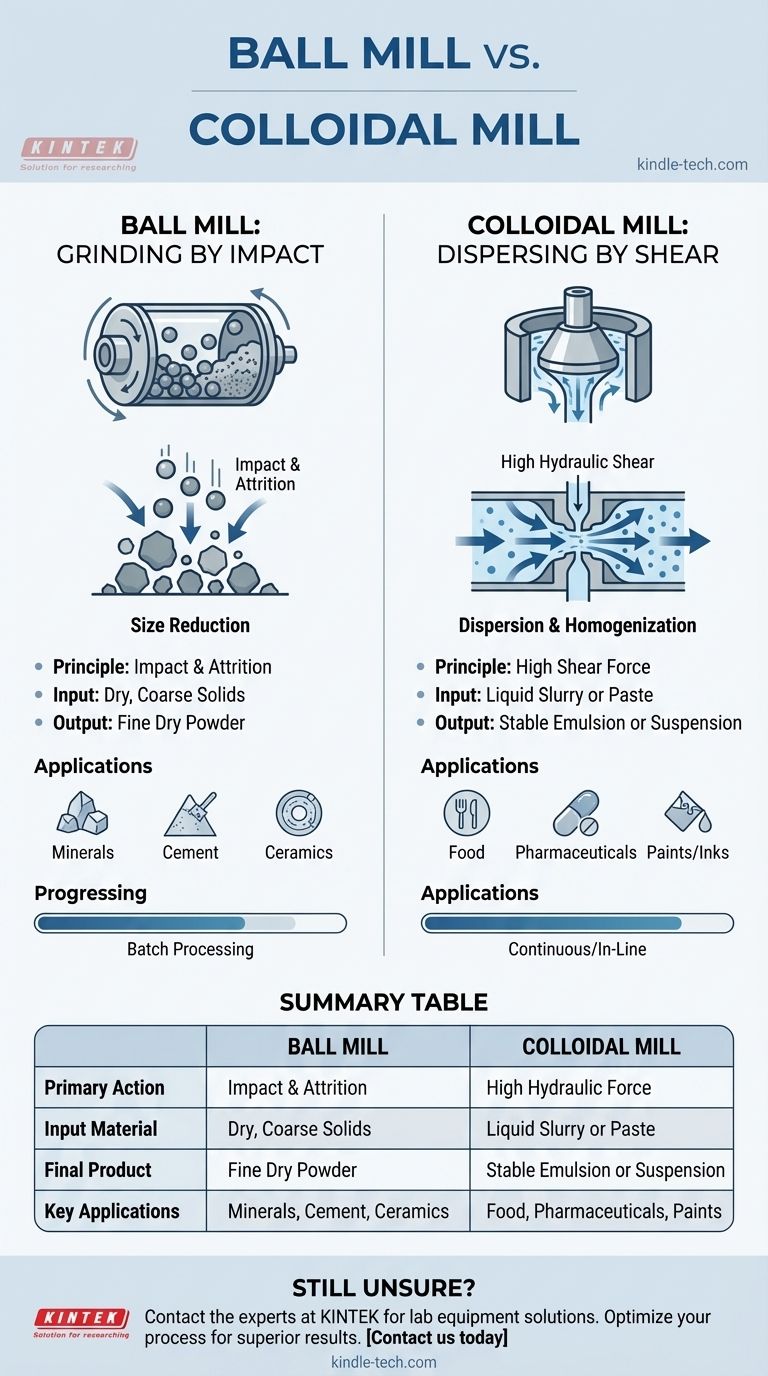

Tabella riassuntiva:

| Caratteristica | Mulino a Sfere | Mulino Colloidale |

|---|---|---|

| Azione Primaria | Impatto e Attrito (Macinazione) | Alto Taglio (Dispersione/Omogeneizzazione) |

| Materiale in Ingresso | Solidi Secchi, Grossolani | Impasto Liquido o Pasta |

| Prodotto Finale | Polvere Fine Secca | Emulsione o Sospensione Liquida Stabile |

| Applicazioni Chiave | Minerali, Cemento, Ceramiche | Alimenti, Farmaceutici, Vernici, Inchiostri |

Ancora incerto su quale mulino sia adatto alle esigenze specifiche del tuo laboratorio? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per tutte le tue sfide di macinazione e omogeneizzazione in laboratorio. Contattaci oggi stesso per una consulenza personalizzata per ottimizzare il tuo processo e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quali sono i problemi con i mulini a sfere? Elevato consumo energetico, rumore e usura dei componenti spiegati

- Qual è la funzione dei barattoli e delle sfere di macinazione in acciaio per utensili ad alta durezza nella lega meccanica? Padroneggia il trasferimento cinetico

- Quali sono i limiti dei mulini a sfere? Comprendere i compromessi della macinazione ad alto volume

- Come fa un omogeneizzatore a ultrasuoni a migliorare l'attività dei catalizzatori di ossido di calcio? Sblocca un'efficienza superiore oggi stesso

- Perché la macinazione è importante nelle tecniche di laboratorio? Garantire risultati accurati e riproducibili

- Quali sono i vantaggi di un mulino colloidale? Ottenere un'emulsificazione superiore e una lavorazione ad alto rendimento

- Quale ruolo gioca l'attrezzatura di macinazione nella valutazione della stabilità chimica degli elettroliti Li3InCl6? | Analisi Esperta

- Qual è la manutenzione preventiva del mulino a sfere? Garantire il massimo tempo di attività e affidabilità