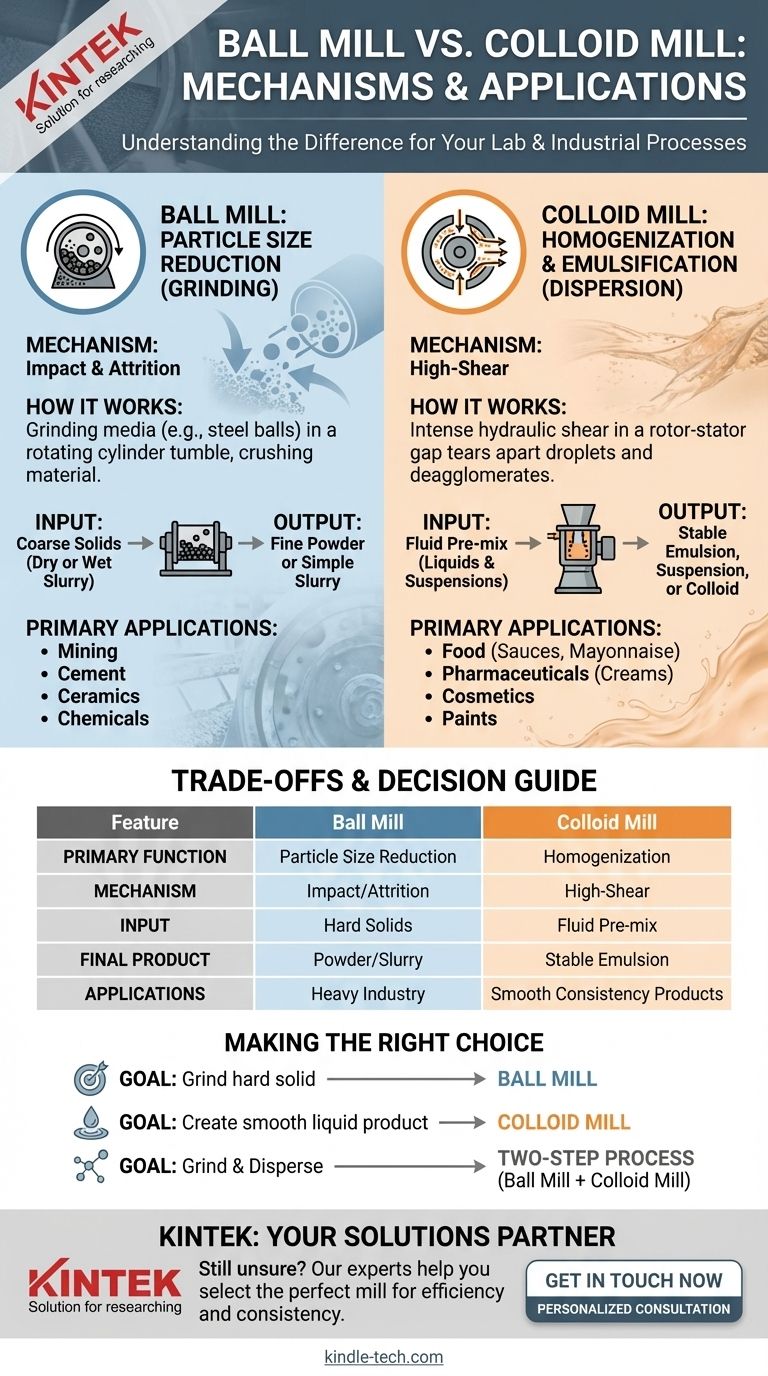

A livello fondamentale, la differenza tra un mulino a sfere e un mulino colloidale risiede nel loro meccanismo e scopo. Un mulino a sfere è un macinatore progettato per scomporre materiali solidi duri in polveri fini attraverso impatto e attrito. Al contrario, un mulino colloidale è un omogeneizzatore che utilizza un intenso taglio idraulico per creare emulsioni o dispersioni stabili all'interno di un mezzo liquido.

La distinzione fondamentale è questa: un mulino a sfere esegue la riduzione della dimensione delle particelle sui solidi, mentre un mulino colloidale esegue l'omogeneizzazione ed emulsificazione sui fluidi. Non sono intercambiabili, poiché sono progettati per risolvere sfide di processo completamente diverse.

Il Mulino a Sfere: Macinazione tramite Impatto e Attrito

Il mulino a sfere è uno degli strumenti più antichi e affidabili per la comminuzione, ovvero il processo di riduzione delle dimensioni dei materiali solidi.

Come Funziona: I Mezzi di Macinazione

Un mulino a sfere è costituito da un grande cilindro cavo che ruota sul suo asse orizzontale. Questo cilindro è parzialmente riempito con il materiale da macinare, insieme a un mezzo di macinazione, tipicamente sfere di acciaio o ceramica.

Mentre il cilindro ruota, le sfere vengono sollevate lungo la parete e poi ricadono a cascata o cadono. Questa azione frantuma e macina il materiale attraverso due forze principali: l'impatto delle sfere che cadono e l'attrito mentre le sfere si sfregano l'una contro l'altra e contro la parete del cilindro.

Ingresso e Uscita

L'ingresso per un mulino a sfere è un solido grezzo, che può essere lavorato a secco o come sospensione liquida (slurry). L'uscita è una polvere fine o una sospensione contenente particelle finemente macinate, tipicamente nell'intervallo dei micron.

Applicazioni Principali

I mulini a sfere sono cavalli di battaglia nell'industria pesante dove è richiesta la macinazione di massa. Gli usi comuni includono:

- Estrazione Mineraria: Macinazione di minerali metalliferi per l'estrazione di metalli.

- Produzione di Cemento: Macinazione di clinker e gesso per ottenere cemento finito.

- Ceramica: Preparazione di polveri ceramiche e smalti.

- Pirotecnica: Macinazione di polvere nera e altri composti chimici.

Il Mulino Colloidale: Creazione di Dispersioni tramite Alto Taglio

Un mulino colloidale opera su un principio completamente diverso. La sua funzione non è quella di frantumare solidi duri, ma di disperdere e omogeneizzare materiali che sono già in fase liquida.

Come Funziona: Lo Spazio tra Rotore e Statore

Un mulino colloidale presenta un rotore ad alta velocità che gira con una distanza microscopica rispetto a una parte fissa chiamata statore. Sia il rotore che lo statore hanno spesso una forma conica e possono essere dentellati o scanalati.

La miscela fluida viene immessa nello spazio tra il rotore e lo statore. L'altissima velocità di rotazione (spesso migliaia di giri al minuto) crea un intenso taglio idraulico e turbolenza nel minuscolo spazio, che scompone le goccioline e deagglomera le particelle solide.

Ingresso e Uscita

L'ingresso deve essere un pre-mix fluido, come un solido sospeso in un liquido o due liquidi immiscibili (come olio e acqua). L'uscita è una miscela altamente stabile e uniforme: un'emulsione, una sospensione o un colloide, in cui le particelle sono finemente disperse e resistenti alla separazione.

Applicazioni Principali

I mulini colloidali sono essenziali per creare prodotti che richiedono una consistenza liscia e stabile. Gli usi comuni includono:

- Industria Alimentare: Produzione di maionese, condimenti per insalate, salse e burro di arachidi.

- Farmaceutica: Produzione di creme, unguenti, sciroppi e sospensioni iniettabili.

- Cosmetica: Produzione di lozioni, creme e altre emulsioni.

- Chimica: Creazione di vernici, inchiostri e rivestimenti.

Comprendere i Compromessi: Macinazione vs. Omogeneizzazione

La scelta tra questi mulini richiede la comprensione dei loro distinti limiti operativi e risultati.

Stato del Prodotto Finale

Questa è la differenza più critica. Un mulino a sfere produce una polvere secca o una semplice sospensione di solidi macinati. Un mulino colloidale produce un'emulsione o sospensione liquida stabile. Non si può fare la maionese con un mulino a sfere, e non si può macinare efficientemente il quarzo in polvere con un mulino colloidale.

Energia e Meccanismo

Un mulino a sfere utilizza una forza meccanica contundente (impatto e attrito) per frantumare le strutture cristalline. È un processo di forza bruta, spesso ad alta intensità energetica. Un mulino colloidale utilizza la dinamica dei fluidi e il taglio ad alta velocità per strappare goccioline morbide o rompere agglomerati di particelle in un liquido.

Vincoli sui Materiali

I mulini a sfere sono progettati per gestire materiali duri e abrasivi. I mulini colloidali sono strumenti di precisione progettati solo per sistemi fluidi. L'introduzione di particelle grandi e dure in un mulino colloidale danneggerebbe istantaneamente il rotore e lo statore.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata interamente dal prodotto finale che devi creare.

- Se il tuo obiettivo principale è macinare un solido duro e grezzo in una polvere fine: Il mulino a sfere è lo strumento corretto per questo compito di riduzione delle dimensioni.

- Se il tuo obiettivo principale è creare un prodotto liquido liscio e stabile da un fluido pre-miscelato: Il mulino colloidale è lo strumento essenziale per l'omogeneizzazione e l'emulsificazione.

- Se il tuo obiettivo è sia macinare un solido che disperderlo in un liquido stabile: Probabilmente hai bisogno di un processo in due fasi, utilizzando un mulino a sfere per la macinazione primaria prima di introdurre la polvere in un liquido e lavorarla con un mulino colloidale.

La selezione del mulino giusto inizia con la chiara definizione se il tuo obiettivo è la riduzione della dimensione delle particelle o l'omogeneizzazione dei fluidi.

Tabella Riassuntiva:

| Caratteristica | Mulino a Sfere | Mulino Colloidale |

|---|---|---|

| Funzione Principale | Riduzione della Dimensione delle Particelle (Macinazione) | Omogeneizzazione ed Emulsificazione |

| Meccanismo | Impatto e Attrito con Mezzi di Macinazione | Alto Taglio nello Spazio Rotore-Statore |

| Materiale in Ingresso | Solidi Duri e Grezzi (Secchi o Sospensione Liquida) | Pre-miscela Fluida (Liquidi e Sospensioni) |

| Prodotto Finale | Polvere Fine o Semplice Sospensione | Emulsione, Sospensione o Colloide Stabile |

| Applicazioni Tipiche | Estrazione Mineraria, Cemento, Ceramica, Chimica | Alimentare (Salse, Maionese), Farmaceutica, Cosmetica |

Ancora Incerto su Quale Mulino Sia Giusto per il Tuo Laboratorio?

Scegliere l'attrezzatura corretta è fondamentale per ottenere i risultati desiderati, sia che tu stia sviluppando una nuova crema farmaceutica o macinando materiali di ricerca. KINTEK è specializzata nel fornire l'attrezzatura e i materiali di consumo da laboratorio giusti per la tua specifica applicazione.

I nostri esperti possono aiutarti a selezionare il mulino perfetto per garantire efficienza, consistenza e successo nei tuoi processi di laboratorio.

Contattaci oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a ottimizzare il tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere vibrante ad alta energia nella preparazione di YSZ-SiC? Ottenere perfette strutture core-shell

- Quanto tempo ci vuole per far funzionare un mulino a palle? Trova il tuo tempo di macinazione ottimale per la dimensione delle particelle desiderata

- Quali sono le dimensioni delle sfere nel mulino a sfere? Ottimizza la tua efficienza di macinazione e i costi

- Qual è il meccanismo d'azione di un omogeneizzatore a disco (colloid mill)? Padroneggiare la lavorazione ad alto taglio per emulsioni e dispersioni superiori

- Qual è la dimensione delle sfere in un mulino a sfere? Ottimizza il tuo processo di macinazione per la massima efficienza

- Quali sono i componenti principali di un mulino a palle? Ottimizza il tuo processo di macinazione per le massime prestazioni

- Qual è la funzione di un mulino a sfere nel carburo di boro legato a reazione? Ottenere un'omogeneità ottimale delle polveri per RBBC

- Perché è necessario il gas argon ad alta purezza durante la macinazione vibrante delle leghe Fe-Cr-Al? Garantire la purezza del materiale