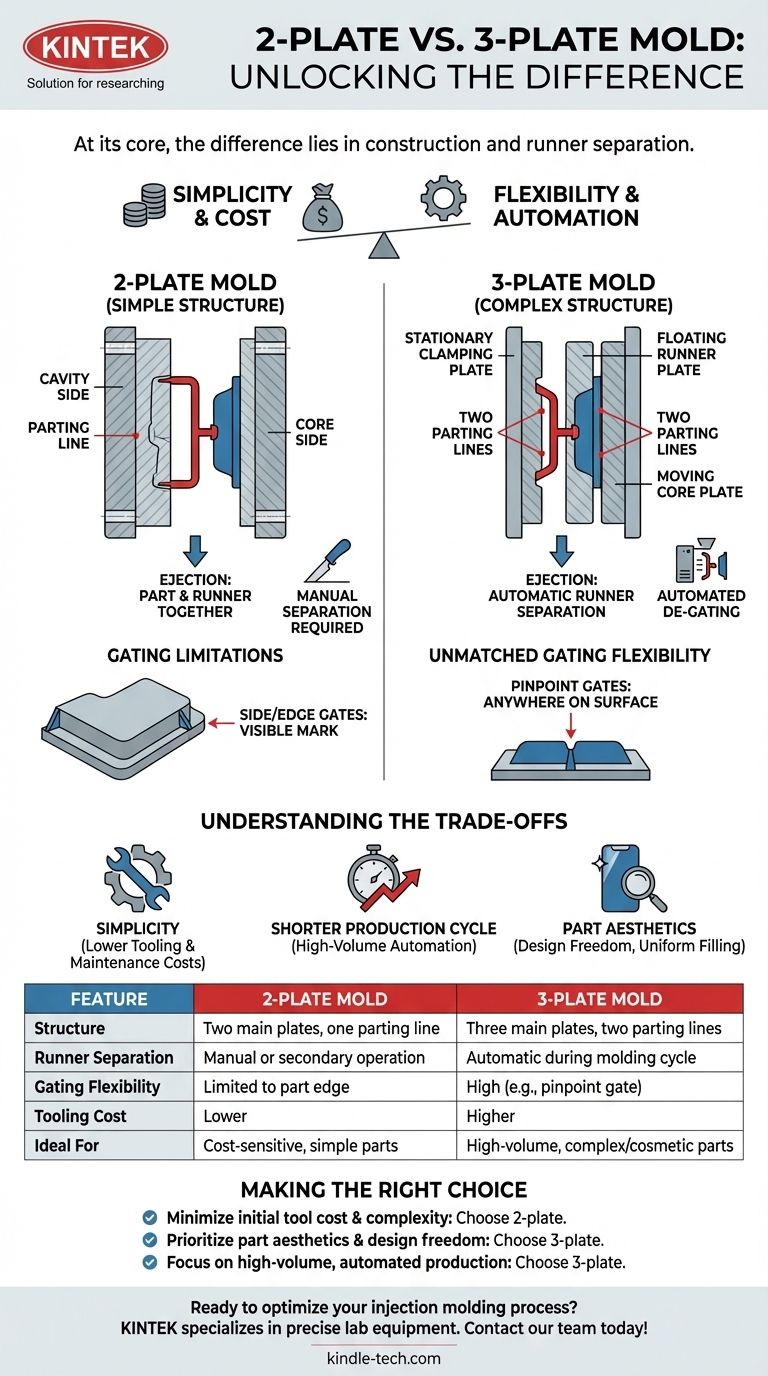

In sostanza, la differenza tra uno stampo a 2 piastre e uno a 3 piastre risiede nella loro costruzione e nel modo in cui separano il pezzo finito dal sistema di canali di iniezione in plastica. Uno stampo a 2 piastre è più semplice, con una sola linea di divisione, ed espelle tipicamente il pezzo e il canale insieme. Uno stampo a 3 piastre è più complesso, utilizzando due linee di divisione per separare automaticamente il canale dal pezzo durante il ciclo di stampaggio.

La scelta fondamentale tra uno stampo a 2 piastre e uno a 3 piastre è un compromesso: la semplicità e il costo inferiore di uno stampo a 2 piastre rispetto alla flessibilità di colata superiore e alla separazione automatizzata del canale di uno stampo a 3 piastre.

L'anatomia di uno stampo a 2 piastre

Una struttura semplice a due parti

Uno stampo a 2 piastre è il tipo di stampo a iniezione più comune. È costituito da due sezioni principali, o piastre: il lato cavità e il lato nucleo.

Queste due piastre si incontrano su un unico piano noto come linea di divisione. Durante l'estrazione, lo stampo si apre su questa unica linea di divisione per rilasciare il pezzo.

Il processo di estrazione

Quando uno stampo a 2 piastre si apre, il pezzo stampato e il sistema di canali annesso (i canali che alimentano la plastica) vengono espulsi insieme.

Ciò significa che spesso è necessaria un'operazione secondaria per separare manualmente o automaticamente il pezzo dal canale.

Limitazioni della colata (Gating)

Il punto di iniezione (gate), dove la plastica fusa entra nella cavità del pezzo, deve essere posizionato sul perimetro del pezzo, sulla linea di divisione.

I tipi di punto di iniezione comuni per gli stampi a 2 piastre includono colate laterali (side gates) o colate di bordo (edge gates), che lasciano un segno visibile sul lato del prodotto.

L'anatomia di uno stampo a 3 piastre

Una struttura a tre parti più complessa

Come suggerisce il nome, uno stampo a 3 piastre è costruito con tre piastre o sezioni principali. Questo design crea due linee di divisione.

Le tre sezioni sono la piastra di serraggio fissa, la piastra mobile del canale di iniezione e la piastra mobile del nucleo. Questo assemblaggio più complesso consente una sequenza di apertura a due stadi.

Separazione automatica del canale di iniezione

Quando uno stampo a 3 piastre si apre, la prima linea di divisione separa il canale dal pezzo. La seconda linea di divisione si apre quindi per espellere il pezzo stesso.

Questo taglio del canale automatico (de-gating) è il principale vantaggio meccanico, eliminando la necessità di un processo di separazione secondario e consentendo cicli di produzione più rapidi e più automatizzati.

Flessibilità di colata senza pari

Il design a 3 piastre consente di posizionare punti di iniezione precisi (pinpoint gates) quasi ovunque sulla superficie del pezzo, non solo sul bordo.

Questo è ideale per pezzi in cui i segni del punto di iniezione devono essere nascosti o per geometrie complesse che richiedono un punto di iniezione centrale per un flusso di plastica bilanciato. È anche molto efficace per stampi multi-cavità in cui i pezzi devono essere alimentati dal loro centro.

Comprendere i compromessi

Costo e complessità

Il vantaggio principale di uno stampo a 2 piastre è la sua semplicità. È meno costoso da progettare, produrre e mantenere.

Uno stampo a 3 piastre è intrinsecamente più complesso a causa della sua piastra aggiuntiva e dei componenti mobili. Ciò si traduce in costi di attrezzaggio più elevati e una manutenzione potenzialmente più complessa.

Tempo ciclo e automazione

Sebbene il ciclo meccanico di uno stampo a 3 piastre possa essere leggermente più lungo, il tempo totale del ciclo di produzione è spesso più breve.

Questo perché il taglio automatico del canale elimina una fase post-stampaggio, rendendolo più adatto per cicli di produzione completamente automatizzati e ad alto volume.

Design e estetica del pezzo

Uno stampo a 3 piastre offre molta più libertà nella progettazione dei pezzi. La possibilità di utilizzare punti di iniezione precisi consente punti di iniezione sulle superfici superiori o inferiori, il che è fondamentale per i pezzi estetici in cui i difetti laterali sono inaccettabili.

Per i pezzi a simmetria radiale come ingranaggi o tappi, un punto di iniezione centrale garantisce un riempimento uniforme, riducendo il rischio di deformazione e migliorando la qualità del pezzo.

Fare la scelta giusta per il tuo obiettivo

- Se la tua priorità principale è ridurre al minimo il costo iniziale dell'attrezzaggio e la complessità: Scegli uno stampo a 2 piastre, soprattutto se i segni del punto di iniezione sul bordo del pezzo sono accettabili.

- Se la tua priorità principale è l'estetica del pezzo e la libertà di progettazione: Scegli uno stampo a 3 piastre per nascondere il segno del punto di iniezione o per posizionarlo nella posizione ideale per il flusso del materiale.

- Se la tua priorità principale è la produzione automatizzata ad alto volume: Scegli uno stampo a 3 piastre per eliminare le operazioni secondarie di taglio del canale e ridurre il tempo ciclo complessivo.

Comprendere le capacità e i limiti di ciascun tipo di stampo è la chiave per bilanciare il budget del tuo progetto con i suoi requisiti di prestazioni e qualità.

Tabella riassuntiva:

| Caratteristica | Stampo a 2 piastre | Stampo a 3 piastre |

|---|---|---|

| Struttura | Due piastre principali, una linea di divisione | Tre piastre principali, due linee di divisione |

| Separazione del canale | Richiede operazione manuale o secondaria | Automatica durante il ciclo di stampaggio |

| Flessibilità di colata | Limitata al bordo del pezzo (es. colata laterale) | Elevata; i punti di iniezione possono essere posizionati quasi ovunque (es. punto di iniezione preciso) |

| Costo dell'attrezzaggio | Inferiore | Superiore |

| Ideale per | Progetti sensibili ai costi, pezzi semplici | Automazione ad alto volume, pezzi complessi/estetici |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? La scelta tra uno stampo a 2 piastre e uno a 3 piastre è fondamentale per il costo, l'efficienza e la qualità finale del pezzo del tuo progetto. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per la produzione avanzata e il controllo qualità. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per garantire che la tua produzione soddisfi i più alti standard. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio e di produzione!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Quale ruolo gioca uno stampo in grafite nella pressatura a caldo sotto vuoto di Cu–8Cr–4Nb? Ottimizzare la precisione della sinterizzazione

- Quali sono le funzioni primarie di uno stampo in grafite rivestito di nitruro di boro (BN)? Ottimizzare la qualità della sinterizzazione

- Quale ruolo svolgono gli stampi in grafite durante la sinterizzazione a plasma (SPS) delle polveri ceramiche? Migliorare l'efficienza di sinterizzazione

- Come si chiamano le parti di uno stampo? Una guida ai componenti e alle funzioni degli stampi a iniezione

- Quale ruolo svolgono gli indentatori o le matrici di grafite nella sinterizzazione del tungsteno-titanio? Massimizzare l'efficienza della pressatura a caldo sottovuoto

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico

- Quali sono gli svantaggi dello stampo a due piastre? Incanalamento inflessibile e rimozione manuale del canale di colata

- Quali sono le funzioni degli stampi in grafite ad alta purezza in SPS? Ruoli essenziali nella sinterizzazione al plasma a scintilla