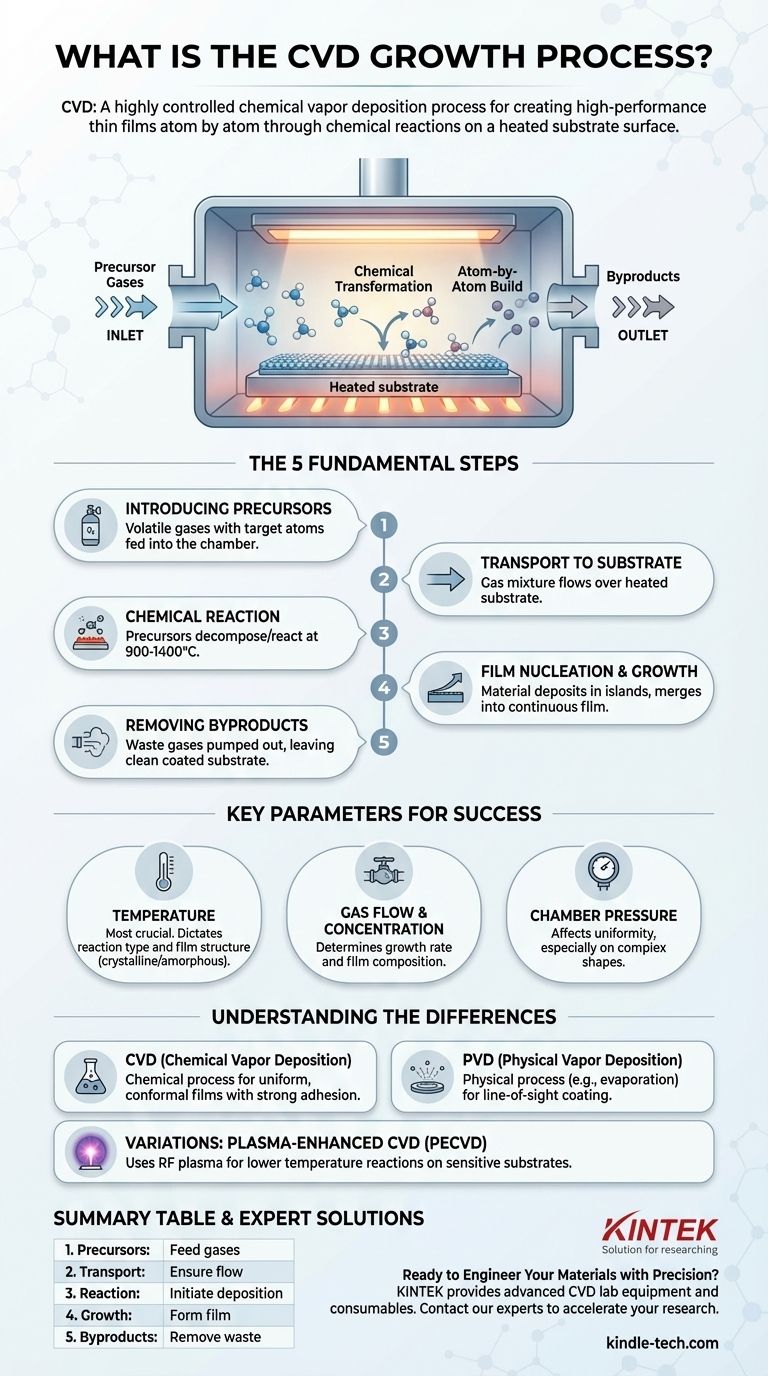

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo altamente controllato utilizzato per creare un film sottile solido e ad alte prestazioni su una superficie, nota come substrato. Ciò si ottiene introducendo gas specifici, chiamati precursori, in una camera di reazione dove reagiscono chimicamente sulla superficie riscaldata del substrato. Queste reazioni "costruiscono" efficacemente il nuovo strato di materiale atomo per atomo, risultando in un rivestimento sottile e uniforme.

Il principio centrale della CVD non è il posizionamento fisico, ma una trasformazione chimica. I gas precursori vengono scelti deliberatamente per decomporsi e reagire a una temperatura specifica, utilizzando la superficie del substrato come base per costruire un nuovo strato di materiale solido con proprietà precise.

Le Fasi Fondamentali della Crescita CVD

Il processo CVD può essere inteso come una sequenza di eventi attentamente controllati, ognuno dei quali svolge un ruolo critico nella qualità finale del film depositato.

Fase 1: Introduzione dei Precursori

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli atomi specifici necessari per il film finale (ad esempio, gas contenenti carbonio per creare il grafene).

Spesso, un gas vettore inerte viene utilizzato per diluire i reagenti e controllarne il trasporto al substrato.

Fase 2: Trasporto al Substrato

All'interno della camera, la miscela gassosa scorre su uno o più substrati, che sono disposti per garantire un'esposizione uniforme. Le molecole di gas si diffondono attraverso uno strato limite per raggiungere la superficie del substrato.

Fase 3: La Reazione Chimica

I substrati vengono riscaldati a una temperatura precisa, tipicamente tra 900-1400 °C, sebbene alcune varianti operino a temperature più basse. Questo calore fornisce l'energia necessaria per innescare una reazione chimica sulla superficie.

I gas precursori si decompongono, reagiscono tra loro o reagiscono con il substrato stesso. In alcuni casi, il substrato (come una lamina di rame per la crescita del grafene) agisce anche da catalizzatore, facilitando la reazione.

Fase 4: Nucleazione e Crescita del Film

La reazione chimica deposita materiale solido sul substrato. Questa deposizione non avviene tutta in una volta; inizia in più punti, formando piccole "isole" di materiale.

Queste isole crescono e si fondono, formando infine un film solido continuo su tutta la superficie.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti gassosi indesiderati. Questi gas di scarto vengono allontanati dalla superficie del substrato e pompati fuori dalla camera di reazione.

Questa fase finale lascia solo il substrato rivestito con il film sottile di nuova formazione, altamente aderente.

Parametri Chiave che Definiscono il Risultato

Il successo della CVD dipende dal controllo preciso di diverse variabili chiave. Questi parametri influenzano direttamente le proprietà del film finale, come il suo spessore, la composizione e la struttura cristallina.

Il Ruolo Critico della Temperatura

La temperatura del substrato è il parametro più cruciale. Essa determina quali reazioni chimiche possono verificarsi e a quale velocità, definendo direttamente la struttura (ad esempio, cristallina o amorfa) e la qualità del film depositato.

Flusso e Concentrazione del Gas

La portata e la concentrazione dei gas precursori determinano la velocità di crescita del film. La regolazione della miscela di gas consente la creazione di film con composizioni chimiche specifiche o strutture stratificate.

Pressione all'Interno della Camera

La pressione all'interno della camera di reazione influisce sul modo in cui le molecole di gas viaggiano e si distribuiscono. Il controllo della pressione è essenziale per ottenere uno spessore uniforme del film, specialmente su superfici complesse e tridimensionali.

Comprendere i Compromessi e le Variazioni

Come ogni processo tecnico avanzato, la CVD non è una soluzione universale. Comprendere il suo contesto e le sue variazioni è fondamentale per la sua efficace applicazione.

CVD vs. PVD (Deposizione Fisica da Fase Vapore)

Un punto comune di confusione è la differenza tra CVD e PVD. La PVD è un processo fisico, come l'evaporazione o lo sputtering, che trasporta un materiale solido al substrato senza un cambiamento chimico.

La CVD è un processo chimico. Questa differenza fondamentale spesso consente alla CVD di produrre film più conformi (in grado di rivestire uniformemente forme complesse) e con una maggiore adesione perché il film è chimicamente legato al substrato.

Variazioni del Processo (ad esempio, CVD Potenziata al Plasma)

La CVD standard richiede temperature molto elevate, che possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici.

Per superare questo problema, vengono utilizzate varianti come la CVD Potenziata al Plasma (PECVD). Nella PECVD, un campo di plasma RF viene utilizzato per energizzare i gas precursori, consentendo alle reazioni chimiche di avvenire a temperature molto più basse.

Specificità del Substrato e del Catalizzatore

La scelta del substrato è altamente intenzionale. Può essere una base inerte o un partecipante attivo. Ad esempio, la crescita del grafene tramite CVD richiede una superficie catalitica metallica (come rame o platino) per consentire la decomposizione dei gas di carbonio e la formazione del reticolo di grafene.

Fare la Scelta Giusta per il Tuo Obiettivo

La specifica tecnica CVD che impieghi dovrebbe essere dettata dal materiale che stai depositando e dalla natura del tuo substrato.

- Se il tuo obiettivo principale sono film cristallini di alta purezza (ad esempio, per semiconduttori): La CVD tradizionale ad alta temperatura è lo standard d'oro per il suo preciso controllo chimico e la capacità di produrre strutture altamente ordinate.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura (ad esempio, polimeri): Una variante a bassa temperatura come la Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD) è la scelta corretta per prevenire danni al substrato.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su forme complesse: La natura in fase gassosa della CVD la rende superiore ai metodi fisici a linea di vista, garantendo un film altamente conforme.

In definitiva, la CVD è una piattaforma potente e versatile per l'ingegneria dei materiali atomo per atomo.

Tabella Riepilogativa:

| Fase CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione dei Precursori | Immettere gas volatili nella camera | Fornire atomi per il film finale |

| 2. Trasporto al Substrato | Il gas scorre sul substrato riscaldato | Garantire esposizione e diffusione uniformi |

| 3. Reazione Chimica | I precursori si decompongono/reagiscono sulla superficie | Iniziare la deposizione di materiale solido |

| 4. Nucleazione/Crescita del Film | Si formano e si fondono isole di materiale | Creare un film sottile continuo e uniforme |

| 5. Rimozione dei Sottoprodotti | I gas di scarto vengono pompati via | Lasciare un rivestimento puro e aderente |

Pronto a Progettare i Tuoi Materiali con Precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la Deposizione Chimica da Fase Vapore e altri processi sofisticati. Che tu stia sviluppando semiconduttori, rivestimenti o materiali innovativi, le nostre soluzioni sono progettate per offrire il controllo preciso e l'affidabilità che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi CVD e il nostro supporto possono accelerare la tua innovazione e aiutarti a ottenere risultati superiori sui film sottili.

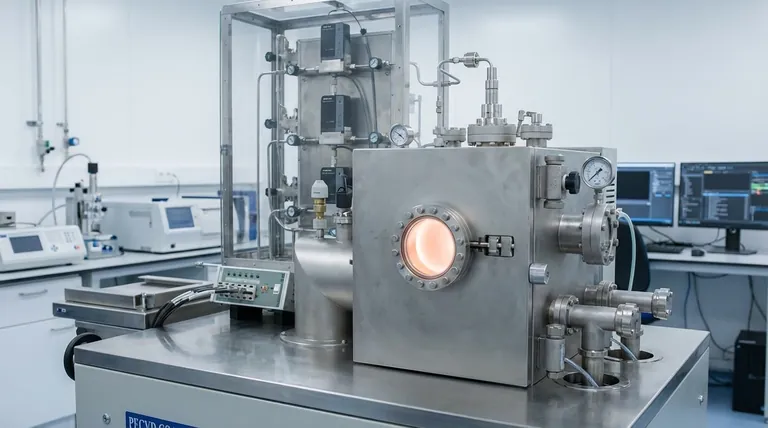

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione di strati atomici di metalli? Ottieni una precisione su scala atomica per i tuoi film sottili

- Perché viene utilizzato uno sputter coater a ioni sotto vuoto per applicare un rivestimento d'oro per l'EDS? Migliorare la chiarezza dell'immagine e l'accuratezza dei dati chimici

- Quali metodi vengono utilizzati per attivare i reagenti in un processo CVD? Ottimizza l'efficienza della deposizione del tuo film

- Qual è il significato di deposizione di vapore? Una guida alle tecnologie di rivestimento a film sottile

- Cos'è il processo di sputtering RF? Una guida al rivestimento di materiali isolanti

- Cos'è il metodo CVD per i nanomateriali? Costruire nanomateriali ad alta purezza atomo per atomo

- Come funziona la sinterizzazione laser dei metalli? Sblocca parti metalliche complesse e dense in pochi giorni

- Quanto è spesso il rivestimento CVD? Ottimizza la resistenza all'usura e la durata del tuo utensile