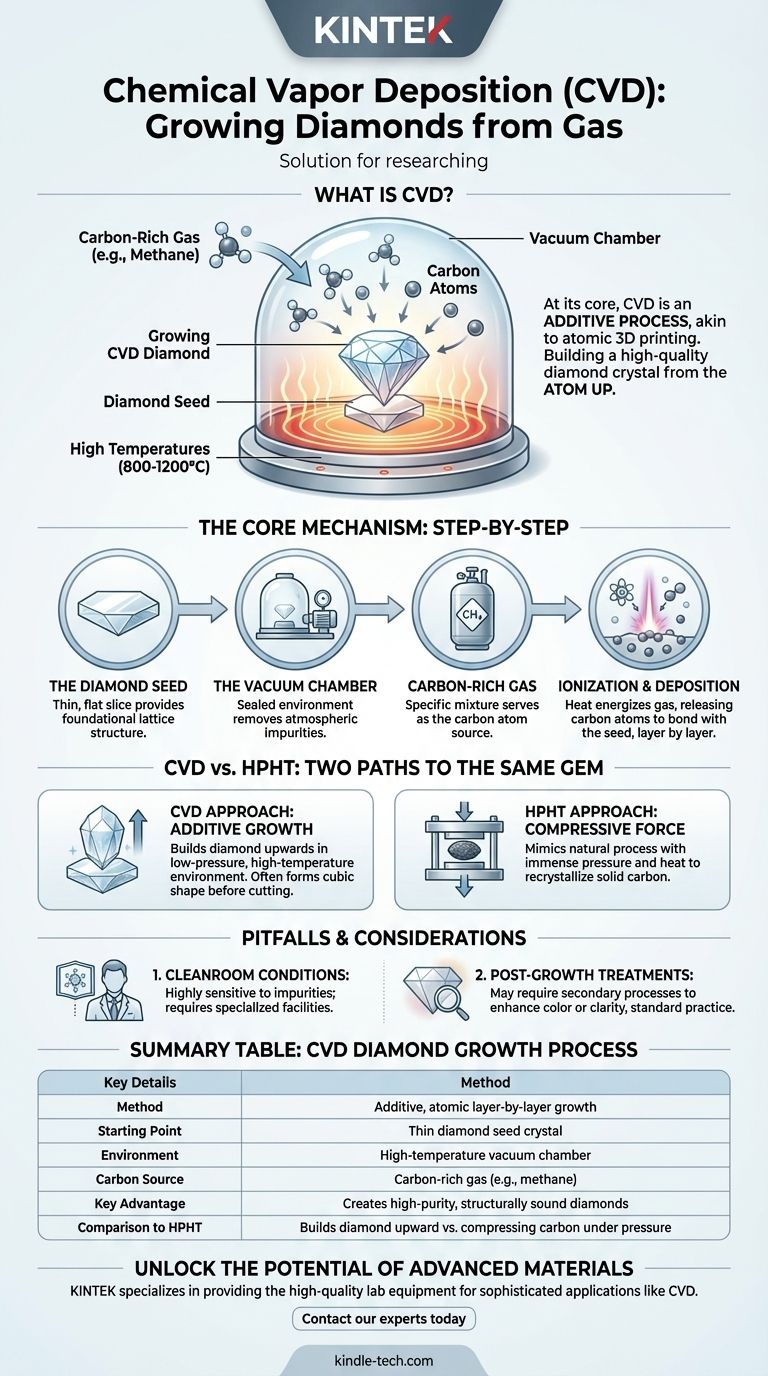

In sostanza, la deposizione chimica da vapore (CVD) è un metodo per coltivare un diamante a partire da un gas. All'interno di una camera a vuoto, un piccolo "seme" di diamante viene esposto a un gas ricco di carbonio a temperature molto elevate. Questo processo fa sì che gli atomi di carbonio si stacchino dal gas e si depositino sul seme, costruendo il diamante strato dopo strato nel corso di diverse settimane.

Il metodo CVD è fondamentalmente un processo additivo, simile alla stampa 3D atomica. Costruisce un cristallo di diamante di alta qualità partendo dall'atomo, piuttosto che replicare l'immensa pressione che si trova nelle profondità della Terra.

Il meccanismo fondamentale della crescita del diamante CVD

Per comprendere la CVD, è meglio scomporre il processo nelle sue fasi essenziali. Ogni fase è controllata con precisione all'interno di apparecchiature altamente specializzate per garantire che il prodotto finale sia un diamante strutturalmente solido e puro.

Il punto di partenza: il seme di diamante

L'intero processo inizia con una fetta molto sottile e piatta di un diamante preesistente, nota come seme di diamante. Questo seme fornisce la struttura reticolare cristallina fondamentale su cui crescerà il nuovo diamante.

Creare l'ambiente ideale: la camera a vuoto

Questo seme di diamante viene posto all'interno di una camera a vuoto sigillata. La camera è fondamentale per rimuovere eventuali altri gas atmosferici che potrebbero introdurre impurità o interferire con la crescita del cristallo.

L'ingrediente chiave: gas ricco di carbonio

Una volta sigillata, la camera viene riempita con una miscela specifica di gas, principalmente uno ricco di carbonio, come il metano. Questo gas funge da fonte per gli atomi di carbonio che formeranno il nuovo diamante.

La fase di crescita: ionizzazione e deposizione

La camera viene quindi riscaldata a temperature estremamente elevate. Questo calore intenso energizza il gas, rompendo le molecole e rilasciando atomi di carbonio individuali. Questi atomi liberati si depositano, o depositano, sulla superficie del seme di diamante, legandosi alla sua struttura cristallina e replicandola perfettamente. Questo accumulo strato dopo strato è ciò che "fa crescere" il diamante.

CVD vs. HPHT: due percorsi per la stessa gemma

La CVD è uno dei due metodi principali per creare diamanti coltivati in laboratorio. L'altro è l'Alta Pressione/Alta Temperatura (HPHT). Comprendere le loro differenze chiarisce ciò che rende unico il processo CVD.

L'approccio CVD: crescita additiva

Come descritto, la CVD è un processo additivo. Costruisce il diamante verso l'alto partendo da un seme piatto in un ambiente a bassa pressione e alta temperatura. Il diamante finale spesso cresce in una forma piuttosto cubica prima di essere tagliato.

L'approccio HPHT: forza compressiva

Il metodo HPHT imita più da vicino il processo naturale all'interno del mantello terrestre. Prende una fonte di carbonio puro, la colloca in una grande pressa meccanica e la sottopone a immensa pressione e calore. Questa combinazione di forze costringe il carbonio a scomporsi e ricristallizzarsi in un diamante.

Errori comuni e considerazioni

Sebbene sia una tecnica altamente avanzata, il processo CVD richiede un'immensa precisione. Qualsiasi deviazione può influire sulla qualità della gemma finale.

La necessità di condizioni da camera bianca

Il processo è molto sensibile alle impurità. La crescita del diamante CVD deve avvenire in strutture di camera bianca utilizzando apparecchiature sofisticate. Anche le più minuscole contaminazioni nel gas o nella camera possono disturbare il reticolo cristallino, causando imperfezioni.

Trattamenti post-crescita

A volte, i diamanti prodotti tramite il metodo CVD possono richiedere trattamenti secondari per migliorarne il colore o la purezza. Questa è una parte standard del processo di produzione per molte gemme coltivate in laboratorio e non compromette l'integrità della pietra finale.

Fare la scelta giusta per il tuo obiettivo

Comprendere le differenze tecniche tra i metodi di crescita ti permette di apprezzare le caratteristiche uniche di ogni tipo di diamante.

- Se il tuo obiettivo principale è il processo di crescita: Ricorda che la CVD "costruisce" un diamante atomo per atomo da un gas, mentre l'HPHT "comprime" il carbonio solido in un cristallo.

- Se il tuo obiettivo principale è la tecnologia: Riconosci che la CVD è un processo di scienza dei materiali all'avanguardia che richiede un controllo estremo su temperatura, pressione e purezza chimica.

- Se il tuo obiettivo principale è la pietra finale: Entrambi i metodi producono diamanti reali che sono chimicamente e fisicamente identici alle loro controparti naturali; la differenza risiede interamente nella loro storia di origine.

In definitiva, apprezzare il processo CVD significa vedere un diamante coltivato in laboratorio non come una replica, ma come una meraviglia dell'ingegneria chimica controllata.

Tabella riassuntiva:

| Processo di crescita del diamante CVD | Dettagli chiave |

|---|---|

| Metodo | Crescita additiva, strato per strato atomico |

| Punto di partenza | Sottile cristallo seme di diamante |

| Ambiente | Camera a vuoto ad alta temperatura |

| Fonte di carbonio | Gas ricco di carbonio (es. metano) |

| Vantaggio chiave | Crea diamanti di elevata purezza e strutturalmente solidi |

| Confronto con HPHT | Costruisce il diamante verso l'alto rispetto alla compressione del carbonio sotto pressione |

Sblocca il potenziale dei materiali avanzati nel tuo laboratorio. Il controllo preciso del processo CVD è una testimonianza della moderna scienza dei materiali. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per applicazioni così sofisticate. Sia che tu stia ricercando la crescita di diamanti o altre sintesi di materiali avanzati, la nostra esperienza ti assicura di avere gli strumenti affidabili per il successo. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione