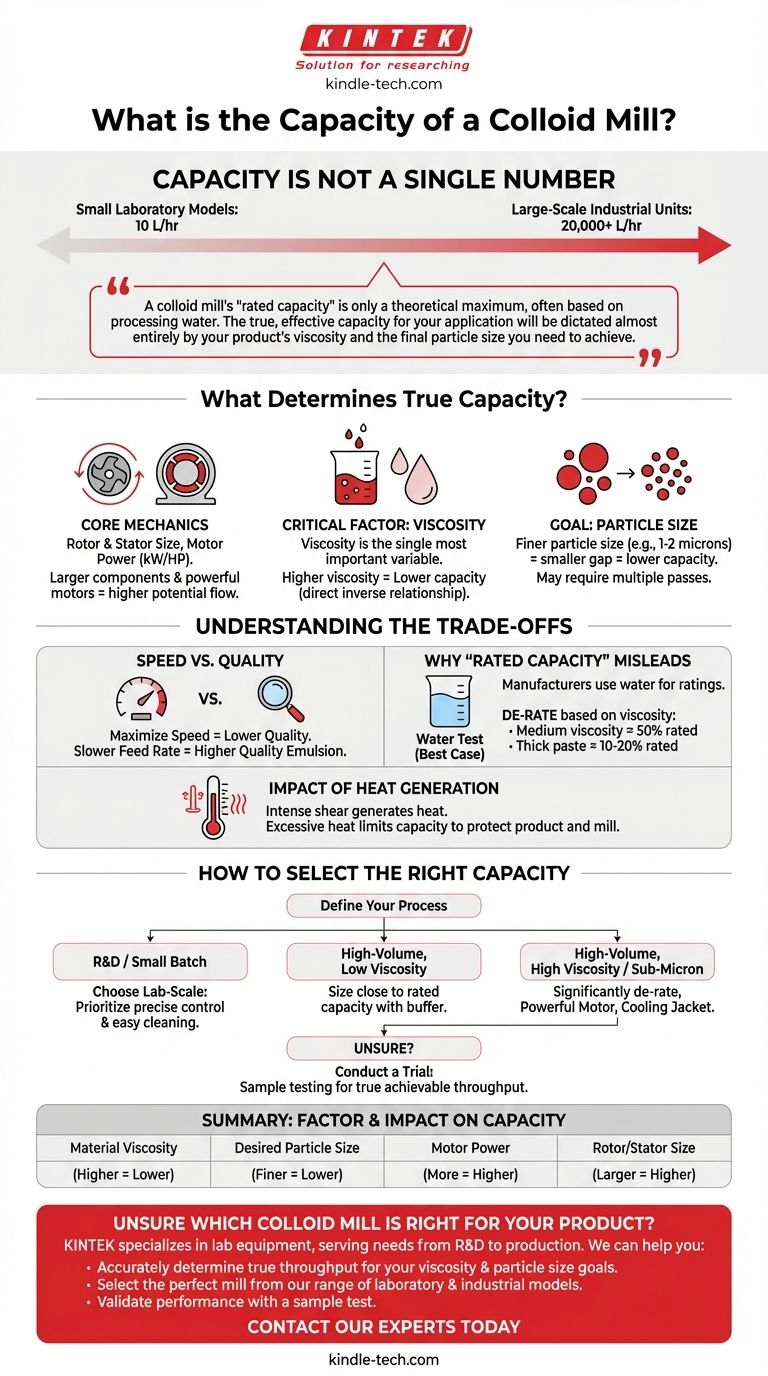

La capacità di un mulino colloidale non è un numero singolo ma un ampio spettro, che va dai piccoli modelli da laboratorio che elaborano appena 10 litri all'ora alle grandi unità industriali in grado di gestire oltre 20.000 litri all'ora. Il design specifico del modello, la potenza del motore e la natura del materiale da processare sono i veri determinanti della sua resa effettiva.

La "capacità nominale" di un mulino colloidale è solo un massimo teorico, spesso basato sulla lavorazione dell'acqua. La vera capacità effettiva per la tua applicazione sarà dettata quasi interamente dalla viscosità del tuo prodotto e dalla dimensione finale delle particelle che devi ottenere.

Cosa determina la vera capacità di un mulino colloidale?

Selezionare un mulino basandosi esclusivamente sulla sua capacità nominale da catalogo è un errore comune. Per dimensionare correttamente una macchina, è necessario comprendere l'interazione tra il suo design meccanico e le proprietà del prodotto.

La meccanica di base: rotore, statore e potenza del motore

Un mulino colloidale funziona sottoponendo un fluido a un'intensa azione di taglio idraulico tra un cono rotante ad alta velocità (rotore) e un cono stazionario (statore). La capacità potenziale della macchina è direttamente collegata alle dimensioni di questi componenti e alla potenza del motore che li aziona.

Un diametro del rotore maggiore fornisce una superficie più ampia per la lavorazione, consentendo portate più elevate. Allo stesso modo, un motore più potente (misurato in kW o HP) può mantenere la velocità di rotazione necessaria durante la lavorazione di materiali spessi e viscosi che altrimenti lo rallenterebbero.

Il fattore critico: la viscosità del materiale

La viscosità è la variabile più importante che influenza la resa. Esiste una relazione inversa diretta: all'aumentare della viscosità del prodotto, la capacità effettiva del mulino diminuisce, spesso in modo significativo.

La lavorazione di un liquido a bassa viscosità come una bevanda è rapida e richiede meno energia. La lavorazione di un prodotto ad alta viscosità come il burro di arachidi o una crema cosmetica densa crea un'immensa resistenza, riducendo drasticamente la velocità con cui può fluire attraverso il mulino.

L'obiettivo: dimensione delle particelle desiderata

Lo scopo di un mulino colloidale è ridurre la dimensione delle particelle per creare un'emulsione o una dispersione stabile. La finezza del prodotto finale è controllata dalla distanza tra il rotore e lo statore, che è spesso regolabile.

Ottenere una dimensione delle particelle molto fine (ad esempio, 1-2 micron) richiede l'impostazione di un gap molto piccolo. Ciò restringe il percorso del flusso, riducendo così la capacità complessiva. Se è necessario un risultato estremamente fine, potrebbe essere necessario far passare il prodotto attraverso il mulino una seconda volta, dimezzando la resa oraria effettiva.

Comprendere i compromessi

La capacità non è una variabile indipendente. Esiste in un costante equilibrio con la qualità della lavorazione e i limiti operativi. Comprendere questi compromessi è fondamentale per aspettative realistiche e per la progettazione del processo.

Velocità vs. Qualità

Questo è il compromesso fondamentale. Far passare un prodotto attraverso il mulino alla massima portata possibile (velocità) riduce il tempo che trascorre nella zona ad alto taglio. Ciò si traduce in una minore riduzione delle dimensioni delle particelle e in un'emulsione o dispersione di qualità inferiore.

Per ottenere un prodotto più fine e uniforme, è necessario rallentare la velocità di alimentazione. Ciò aumenta il "tempo di residenza" nel gap di taglio, impartendo più energia al prodotto e producendo un risultato di qualità superiore, ma a costo di una minore resa.

Perché la "capacità nominale" può essere fuorviante

I produttori testano e classificano tipicamente le loro apparecchiature utilizzando acqua o un fluido simile a bassa viscosità. Questo stabilisce una portata "nel migliore dei casi" che è raramente raggiungibile con prodotti reali.

Quando si valuta un mulino, è necessario declassare la capacità dichiarata dal produttore in base alla viscosità del prodotto. Per un prodotto a media viscosità, la resa effettiva potrebbe essere il 50% della capacità nominale; per una pasta molto densa, potrebbe essere bassa quanto il 10-20%.

L'impatto della generazione di calore

L'intensa azione di taglio all'interno di un mulino colloidale genera un calore significativo. Questo calore viene trasferito direttamente nel prodotto. Spingere un materiale viscoso attraverso il mulino troppo rapidamente può causare un rapido aumento della temperatura.

Questo può essere un fattore limitante per la capacità, poiché un calore eccessivo può danneggiare i prodotti termosensibili, degradare la qualità finale o persino danneggiare le guarnizioni meccaniche del mulino. In molte applicazioni, il processo deve essere rallentato semplicemente per gestire la generazione di calore.

Come selezionare la capacità giusta per il tuo processo

Scegliere il mulino giusto implica abbinare le capacità della macchina al tuo prodotto specifico e agli obiettivi di produzione.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la produzione in piccoli lotti: Scegli un modello da laboratorio in cui il controllo preciso, la facile pulizia e la regolabilità sono più critici di un'elevata resa.

- Se il tuo obiettivo principale è la produzione ad alto volume di un prodotto a bassa viscosità: Puoi dimensionare il mulino più vicino alla capacità nominale del produttore, ma tieni sempre conto di un ragionevole margine.

- Se il tuo obiettivo principale è la lavorazione di una pasta ad alta viscosità o l'ottenimento di un'emulsione sub-micronica: Devi declassare significativamente la capacità nominale e dare priorità a un modello con un motore potente e potenzialmente un alloggiamento con camicia per il raffreddamento.

- Se non sei sicuro: Il metodo più affidabile è condurre una prova. Fornisci un campione del tuo prodotto al produttore dell'attrezzatura per i test per determinare la resa effettiva e raggiungibile per la tua specifica applicazione.

In definitiva, comprendere questi principi fondamentali ti consente di andare oltre le semplici valutazioni e selezionare una macchina veramente progettata per soddisfare le tue esigenze di produzione.

Tabella riassuntiva:

| Fattore | Impatto sulla capacità |

|---|---|

| Viscosità del materiale | Maggiore viscosità = Minore capacità |

| Dimensione delle particelle desiderata | Particelle più fini = Minore capacità |

| Potenza del motore (kW/HP) | Maggiore potenza = Maggiore capacità per prodotti viscosi |

| Dimensioni rotore/statore | Componenti più grandi = Maggiore capacità potenziale |

Non sai quale capacità di mulino colloidale è giusta per il tuo prodotto?

Non rischiare di sottodimensionare o spendere troppo per le tue attrezzature. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio dalla ricerca e sviluppo alla scalatura della produzione.

Possiamo aiutarti a:

- Determinare accuratamente la resa effettiva per la viscosità del tuo materiale specifico e gli obiettivi di dimensione delle particelle.

- Selezionare il mulino colloidale perfetto dalla nostra gamma di modelli da laboratorio e industriali.

- Convalidare le prestazioni con un test campione per assicurarti che la macchina soddisfi i tuoi obiettivi di produzione.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e lasciaci progettare una soluzione per le tue sfide di miscelazione, macinazione e dispersione.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macinino da laboratorio per la preparazione di campioni

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Quali vantaggi offre un mulino nano ad alta energia rispetto a un mulino a sfere tradizionale? Ottimizza la qualità del tuo catodo LiFePO4

- Quali sono i vantaggi dell'utilizzo di sfere di carburo di silicio (SiC) ad alta purezza per la macinazione? Garantire purezza e affinamento

- Qual è il ruolo di un sistema di macinazione a sfere nella sintesi fisica di nanoparticelle di wüstite? Meccanismi chiave spiegati

- Quali sono i parametri di progettazione di un mulino a sfere? Padroneggia le 5 variabili chiave per una macinazione ottimale

- Qual è lo scopo specifico del processo di macinazione fine-combustione leggera-macinazione fine in MgO? Massimizzare la densità sinterizzata

- Quali sono i componenti di un mulino a sfere? Spiegati i 5 componenti chiave per una macinazione efficiente

- Qual è la dimensione massima dell'alimentazione per un mulino a martelli? È una variabile dipendente dal sistema, non un numero fisso

- Qual è l'effetto della velocità di rotazione sul meccanismo di riduzione delle dimensioni coinvolto nel mulino a sfere? Ottimizza la tua efficienza di macinazione