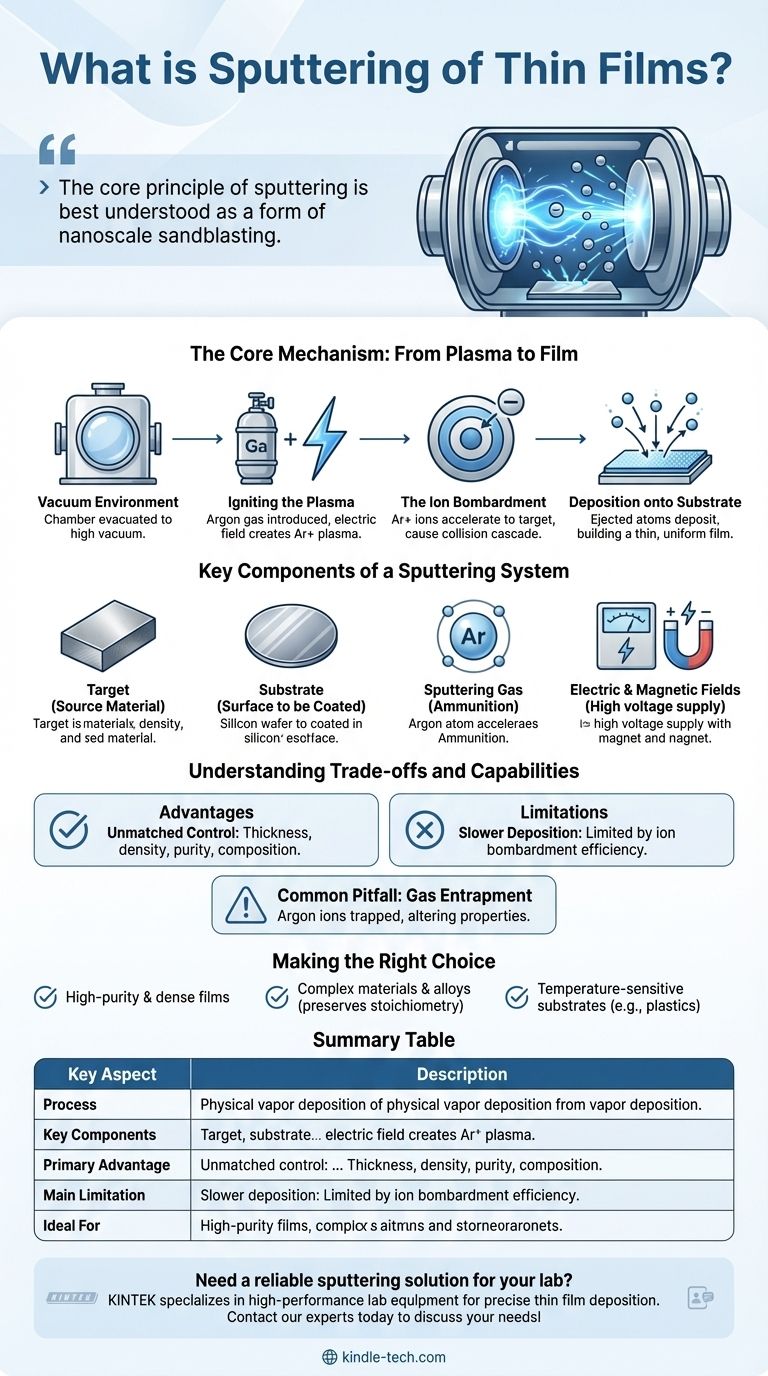

In sostanza, lo sputtering è un processo fisico utilizzato per creare film ultrasottili di materiale su una superficie. Funziona bombardando un materiale sorgente, chiamato "bersaglio", con ioni energizzati all'interno di una camera a vuoto. Questo bombardamento su scala atomica stacca fisicamente, o "sputtera", atomi dal bersaglio, che poi viaggiano e si depositano su un oggetto vicino, chiamato "substrato", formando il film sottile desiderato.

Il principio fondamentale dello sputtering è meglio compreso come una forma di sabbiatura su nanoscala. Invece di sabbia, utilizza particelle di gas ionizzato per staccare con precisione atomi da un materiale sorgente, che poi ricoprono un'altra superficie con un controllo eccezionale sulle proprietà del film finale.

Il Meccanismo Fondamentale: Dal Plasma al Film

Per comprendere lo sputtering, è meglio scomporre il processo nelle sue fasi fondamentali, che avvengono tutte all'interno di un ambiente sottovuoto controllato.

L'Ambiente Sottovuoto

Innanzitutto, sia il bersaglio (il materiale sorgente) che il substrato (la superficie da rivestire) vengono posti all'interno di una camera ad alto vuoto. Questo vuoto è fondamentale perché rimuove altre molecole di gas che potrebbero contaminare il film o interferire con il processo.

Accensione del Plasma

Una piccola quantità controllata di un gas inerte, quasi sempre Argon, viene introdotta nella camera. Viene quindi applicato un campo elettrico, che strappa gli elettroni dagli atomi di Argon. Questo crea uno stato della materia luminescente ed energizzato chiamato plasma, costituito da ioni Argon positivi (Ar+) ed elettroni liberi.

Il Bombardamento Ionico

Al materiale bersaglio viene data una forte carica elettrica negativa, rendendolo un catodo. Gli ioni Argon caricati positivamente nel plasma vengono naturalmente e potentemente accelerati verso questo bersaglio caricato negativamente.

Questi ioni colpiscono la superficie del bersaglio con una significativa energia cinetica. Questo impatto innesca una serie di collisioni su scala atomica all'interno del materiale bersaglio, nota come cascata di collisioni.

Deposizione sul Substrato

Quando queste cascate di collisioni raggiungono la superficie del bersaglio, trasferiscono energia sufficiente per espellere singoli atomi del bersaglio. Questi atomi sputati viaggiano attraverso la camera a vuoto e atterrano sul substrato.

Nel tempo, questi atomi si accumulano strato dopo strato, formando un film sottile, uniforme e altamente controllato sulla superficie del substrato.

Componenti Chiave di un Sistema di Sputtering

Sebbene i sistemi varino, tutti si basano sugli stessi componenti fondamentali per funzionare.

Il Bersaglio (Materiale Sorgente)

Questo è un blocco o una piastra fatta del materiale che si desidera depositare come film sottile. Lo sputtering può essere utilizzato con una vasta gamma di materiali, inclusi metalli puri, leghe e composti ceramici.

Il Substrato (La Superficie da Rivestire)

Questo è l'oggetto che riceve il rivestimento. I substrati possono essere qualsiasi cosa, dai wafer di silicio e pannelli di vetro alle plastiche stampate e agli impianti medici.

Il Gas di Sputtering (Le "Munizioni")

L'Argon è la scelta standard perché è chimicamente inerte, prevenendo reazioni indesiderate, e ha un peso atomico elevato, rendendolo efficace nel dislocare gli atomi del bersaglio all'impatto.

Il Ruolo dei Campi Elettrici e Magnetici

Un alimentatore ad alta tensione crea il campo elettrico cruciale che accelera gli ioni. Molti sistemi moderni utilizzano anche potenti magneti dietro il bersaglio in una configurazione nota come sputtering a magnetron. Questi magneti intrappolano gli elettroni vicino al bersaglio, aumentando drasticamente l'efficienza dell'ionizzazione del gas e portando a tassi di deposizione molto più rapidi.

Comprendere i Compromessi e le Capacità

Lo sputtering è una tecnica potente, ma come ogni processo, comporta vantaggi e limitazioni specifici che lo rendono adatto a determinate applicazioni rispetto ad altre.

Il Vantaggio Primario: Controllo Ineguagliabile

Lo sputtering offre un controllo eccezionalmente preciso su spessore, densità, purezza e composizione di un film. Poiché il materiale bersaglio viene trasferito atomo per atomo senza essere fuso, anche leghe e composti complessi possono essere depositati preservando i loro rapporti chimici originali.

La Limitazione Principale: Deposizione Più Lenta

Rispetto ai processi termici come l'evaporazione, dove un materiale viene semplicemente fatto bollire, lo sputtering è spesso un metodo di deposizione più lento. Il tasso di trasferimento del materiale è limitato dall'efficienza del bombardamento ionico.

Svantaggio Comune: Intrappolamento di Gas

In alcuni casi, gli ioni Argon utilizzati per lo sputtering possono rimanere incorporati o intrappolati all'interno del film sottile in crescita. Sebbene spesso sia un problema minore, questo può alterare le proprietà del film e deve essere gestito per applicazioni ad alta purezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering viene scelto quando la precisione e la qualità del film sottile sono più importanti della velocità di deposizione.

- Se il tuo obiettivo principale sono film ad alta purezza e densi: Lo sputtering eccelle perché il processo trasferisce la composizione del materiale bersaglio con alta fedeltà e la deposizione energetica crea strutture di film strettamente impacchettate.

- Se il tuo obiettivo principale è il rivestimento con materiali complessi o leghe: Lo sputtering è ideale in quanto non richiede la fusione del materiale sorgente, preservando la stechiometria originale (rapporto chimico) del composto.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili alla temperatura (come le plastiche): Lo sputtering è un processo a temperatura relativamente bassa, il che lo rende una scelta superiore per depositare film ad alte prestazioni su materiali che non possono sopportare un calore significativo.

In definitiva, lo sputtering è una pietra angolare della produzione moderna, consentendo l'ingegneria di precisione delle superfici per qualsiasi cosa, dai chip semiconduttori alle lenti ottiche avanzate.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore tramite bombardamento ionico sotto vuoto. |

| Componenti Chiave | Bersaglio (materiale sorgente), substrato (superficie rivestita), gas Argon, campi elettrici/magnetici. |

| Vantaggio Primario | Controllo ineguagliabile su spessore, densità, purezza e composizione del film. |

| Limitazione Principale | Tasso di deposizione più lento rispetto ai processi termici come l'evaporazione. |

| Ideale Per | Film ad alta purezza, leghe complesse, substrati sensibili alla temperatura (es. plastiche). |

Hai bisogno di una soluzione di sputtering affidabile per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni per la deposizione precisa di film sottili. Che tu stia lavorando con semiconduttori, ottica o materiali avanzati, i nostri sistemi di sputtering offrono il controllo e la purezza che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

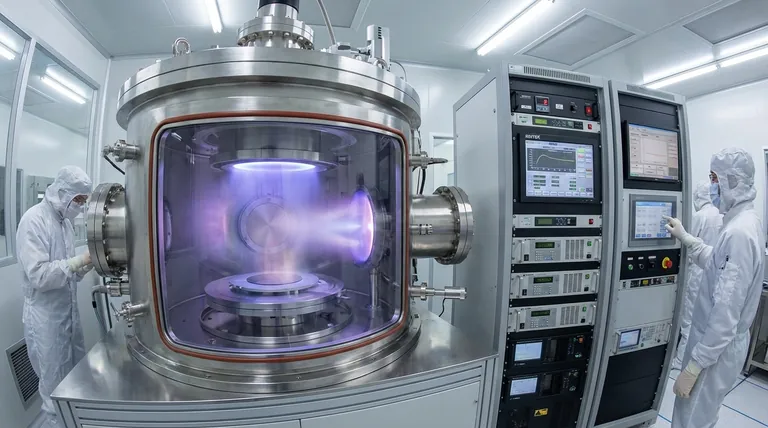

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili