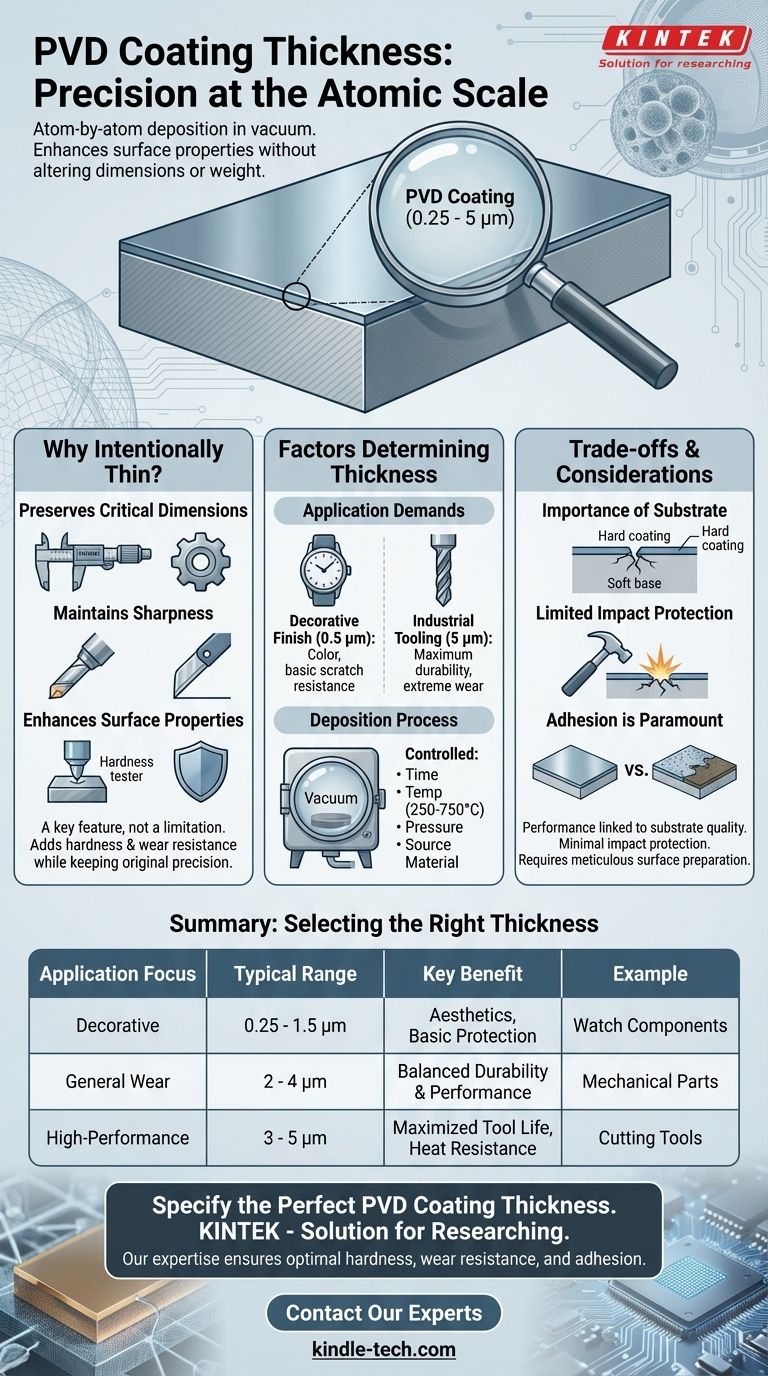

In breve, lo spessore del rivestimento PVD è un parametro controllato con precisione, che tipicamente varia da 0,25 a 5 micron (µm). Si tratta di un film incredibilmente sottile, applicato atomo per atomo sotto vuoto, progettato per migliorare le proprietà superficiali di un materiale senza alterarne in modo significativo le dimensioni fisiche o il peso.

Il principio fondamentale della Deposizione Fisica da Vapore (PVD) è che la sua estrema sottigliezza è una caratteristica voluta, non una limitazione. L'obiettivo è aggiungere caratteristiche superficiali superiori come durezza e resistenza all'usura, preservando la precisione originale, l'affilatura e l'integrità del substrato.

Perché i rivestimenti PVD sono intenzionalmente sottili

L'efficacia di un rivestimento PVD deriva dal suo legame molecolare con il substrato, creando una nuova superficie ad alte prestazioni. Il suo spessore minimo è fondamentale per il modo in cui raggiunge questo obiettivo.

Preservare le dimensioni critiche

Il PVD è un processo di deposizione atomistica, il che significa che costruisce un rivestimento una molecola alla volta. Ciò si traduce in un film eccezionalmente uniforme e sottile.

Per i componenti ingegnerizzati di precisione, questo è fondamentale. Un rivestimento di pochi micron non modifica le tolleranze dimensionali del pezzo, garantendo che funzioni esattamente come progettato.

Mantenere l'affilatura sugli utensili da taglio

Un'applicazione chiave per il PVD è sugli utensili da taglio come punte e frese. Un rivestimento più spesso arrotonderebbe il tagliente, riducendone l'affilatura e l'efficacia.

I rivestimenti PVD, spesso tra 3 e 5 micron per queste applicazioni, sono abbastanza sottili da mantenere l'affilatura originale della lama, aggiungendo al contempo significativa durezza e resistenza all'usura. Ciò riduce la forza di taglio e la generazione di calore.

Migliorare le proprietà superficiali, non la massa

Lo scopo del PVD non è aggiungere materiale, ma modificare le caratteristiche della superficie esistente.

Conferisce proprietà come maggiore durezza, resistenza alla corrosione e attrito ridotto direttamente sul materiale del substrato, migliorandone le prestazioni e la durata.

I fattori che determinano lo spessore del rivestimento

Lo spessore finale di un rivestimento PVD non è arbitrario; è attentamente progettato in base ai requisiti specifici dell'applicazione.

Le esigenze dell'applicazione

Usi diversi richiedono spessori diversi. Una finitura decorativa su un orologio potrebbe aver bisogno di soli 0,5 micron di spessore per fornire colore e una resistenza di base ai graffi.

Al contrario, un utensile industriale ad alte prestazioni soggetto a usura estrema potrebbe richiedere un rivestimento più vicino a 5 micron per la massima durabilità.

Il processo di deposizione

Il PVD è un processo fisico condotto sotto vuoto ad alte temperature, tipicamente comprese tra 250°C e 750°C.

La durata, la temperatura, la pressione e il materiale sorgente utilizzati durante questo processo sono tutti controllati con precisione per ottenere la composizione e lo spessore del rivestimento desiderati.

Comprendere i compromessi dei film sottili

Sebbene altamente efficaci, è importante comprendere il contesto in cui operano questi rivestimenti sottili. Le loro prestazioni sono direttamente collegate alla qualità del materiale sottostante.

L'importanza del substrato

Un rivestimento PVD è forte solo quanto la base su cui è applicato. Le sue proprietà sono determinate dal materiale del substrato sottostante.

L'applicazione di un rivestimento estremamente duro su un substrato morbido può portare a un cedimento, poiché il materiale di base può deformarsi sotto carico, causando la rottura o il distacco del rivestimento duro.

Protezione limitata dagli impatti

I rivestimenti PVD offrono un'eccezionale resistenza all'usura abrasiva e da scorrimento. Tuttavia, la loro estrema sottigliezza offre una protezione minima contro impatti significativi.

Un impatto forte e pesante può penetrare il rivestimento e danneggiare il substrato sottostante. Il rivestimento migliora la durabilità superficiale, non la resistenza complessiva all'impatto del pezzo.

L'adesione è fondamentale

Il legame tra il rivestimento e il substrato è critico. Il PVD offre un'eccellente adesione, ma ciò dipende da una meticolosa preparazione della superficie.

Se la superficie non è perfettamente pulita e preparata, il rivestimento non aderirà correttamente e potrà sfaldarsi, rendendolo inutile indipendentemente dal suo spessore.

Selezione dello spessore giusto per la tua applicazione

La scelta dello spessore corretto del rivestimento è un equilibrio tra i requisiti di prestazione, la funzione del componente e il costo.

- Se il tuo obiettivo principale è una finitura decorativa: Un rivestimento più sottile (da 0,25 a 1,5 micron) è tipicamente sufficiente per fornire il colore, la texture e la resistenza di base ai graffi desiderati.

- Se il tuo obiettivo principale è la resistenza generale all'usura: Uno spessore intermedio (da 2 a 4 micron) offre un robusto equilibrio tra durabilità e prestazioni per la maggior parte dei componenti meccanici.

- Se il tuo obiettivo principale è il taglio o la lavorazione ad alte prestazioni: Un rivestimento più spesso (da 3 a 5 micron) è necessario per massimizzare la durata dell'utensile e la resistenza al calore in ambienti industriali esigenti.

In definitiva, lo spessore del rivestimento PVD è una variabile di progettazione critica utilizzata per ingegnerizzare una superficie superiore perfettamente adatta al suo compito.

Tabella riassuntiva:

| Aspetto | Intervallo tipico | Dettaglio chiave |

|---|---|---|

| Spessore | Da 0,25 a 5 micron (µm) | Deposizione atomo per atomo sotto vuoto |

| Uso decorativo | Da 0,25 a 1,5 µm | Fornisce colore e resistenza di base ai graffi |

| Resistenza generale all'usura | Da 2 a 4 µm | Bilancia durabilità e prestazioni |

| Utensili ad alte prestazioni | Da 3 a 5 µm | Massimizza la durata dell'utensile in ambienti esigenti |

Devi specificare lo spessore perfetto del rivestimento PVD per i tuoi componenti?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio di precisione per l'ingegneria delle superfici. La nostra esperienza garantisce che i tuoi rivestimenti PVD offrano durezza, resistenza all'usura e adesione ottimali per la tua specifica applicazione, sia per utensili da taglio, finiture decorative o parti industriali.

Contatta i nostri esperti oggi per discutere come possiamo migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni