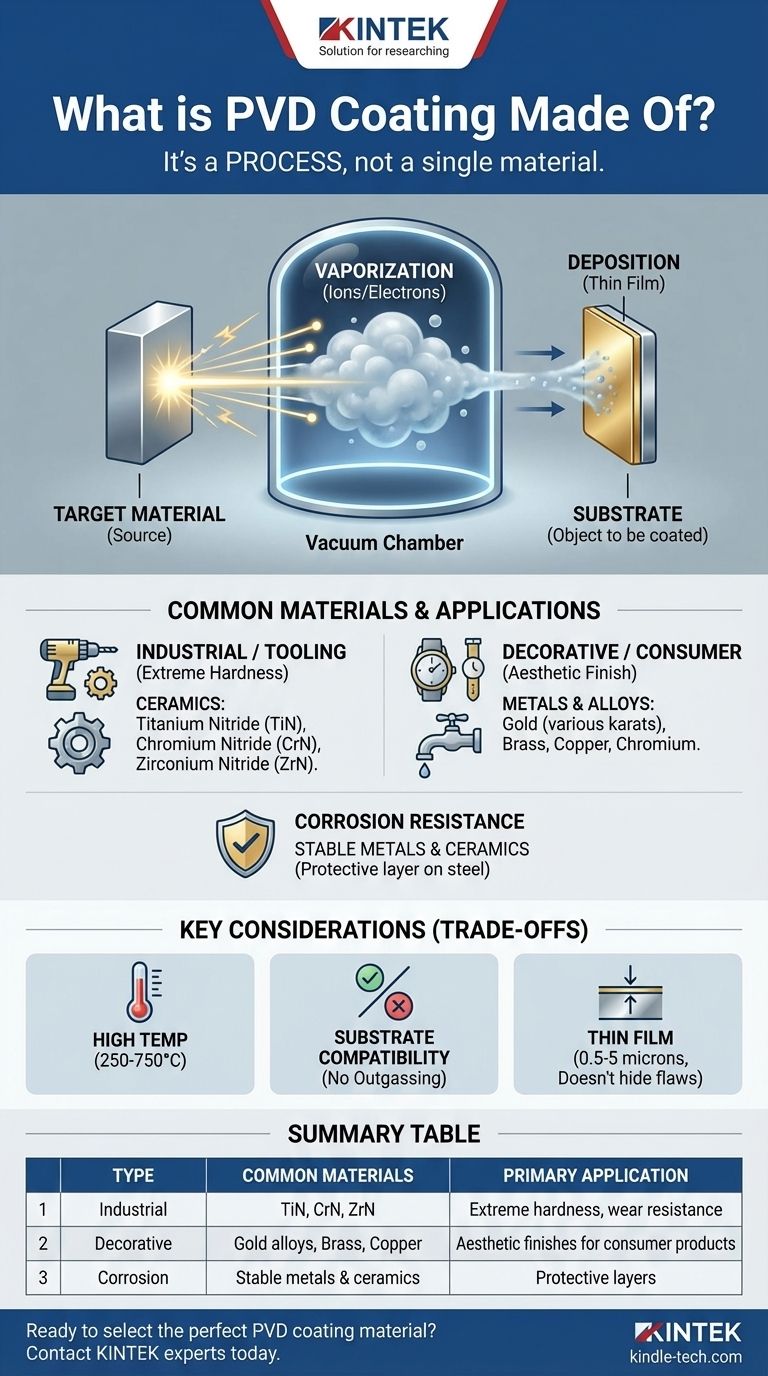

È fondamentale capire che il rivestimento PVD non è fatto di una singola sostanza. È un film sottile composto dal materiale specifico—o combinazione di materiali—che viene vaporizzato e depositato sulla superficie di un prodotto. I materiali comuni per il rivestimento PVD vanno dalle ceramiche industriali come il Nitruro di Titanio (TiN) per utensili durevoli ai metalli preziosi come l'oro per le finiture decorative.

Il concetto più importante da afferrare è che PVD (Deposizione Fisica da Vapore) è un processo, non un materiale. Il rivestimento finale è fatto di qualunque materiale solido sia stato scelto come "bersaglio" da vaporizzare e legare alla superficie del prodotto in una camera a vuoto ad alta tecnologia.

Come il Processo Definisce il Materiale

La composizione di un rivestimento PVD è un risultato diretto del metodo di deposizione. Comprendere questo processo chiarisce perché non esiste una risposta unica su "di cosa è fatto" il rivestimento.

Il Ruolo del Materiale "Bersaglio"

L'intero processo inizia con una fonte di materiale solido, nota come bersaglio (target). Questo bersaglio è l'ingrediente grezzo per il rivestimento.

Il bersaglio viene posizionato all'interno di una camera a vuoto insieme all'oggetto da rivestire (il substrato).

Vaporizzazione e Deposizione

Ioni o elettroni ad alta energia bombardano il bersaglio, sradicando gli atomi e vaporizzandoli. Questo vapore di materiale viaggia quindi attraverso la camera a vuoto e si condensa sul substrato.

Questa azione forma un film molto sottile e saldamente legato sulla superficie dell'oggetto. Il rivestimento è, letteralmente, fatto del materiale del bersaglio condensato.

Un Legame Molecolare, Non Vernice

A differenza della placcatura o verniciatura tradizionale, il PVD modifica le proprietà del metallo a livello molecolare.

Il risultato è una finitura estremamente durevole, altamente resistente alla corrosione e all'ossidazione, anche se può avere uno spessore compreso tra 0,5 e 5 micron.

Materiali Comuni Utilizzati per i Rivestimenti PVD

La scelta del materiale bersaglio è dettata dal risultato desiderato, che si tratti di estrema durezza, di un colore specifico o di resistenza chimica.

Per Applicazioni Industriali e di Utensileria

Per applicazioni che richiedono estrema durezza e resistenza all'usura, come punte da trapano o componenti industriali, vengono utilizzati materiali ceramici.

L'esempio più comune è il Nitruro di Titanio (TiN), che aumenta significativamente la resistenza e il limite di fatica del metallo sottostante. Altre scelte popolari includono il Nitruro di Cromo (CrN) e il Nitruro di Zirconio (ZrN).

Per Finiture Decorative e di Consumo

Quando l'aspetto è l'obiettivo principale, metalli e loro leghe vengono utilizzati come materiale bersaglio.

Per l'"oro PVD", il rivestimento può essere fatto di ottone, rame o persino oro vero in vari carati (9k, 18k, 24k). Questi rivestimenti sono spesso applicati all'acciaio inossidabile per prodotti come orologi, gioielli e accessori.

L'Importanza del Substrato

Le prestazioni finali dipendono anche fortemente dal substrato, ovvero il materiale che viene rivestito.

Il PVD funziona eccezionalmente bene su tutte le famiglie di acciaio, metalli non ferrosi come rame e alluminio, e metalli duri. Il rivestimento conferisce proprietà superficiali, ma il substrato fornisce l'integrità strutturale.

Comprendere i Compromessi

Sebbene potente, il processo PVD presenta requisiti e limitazioni specifici che ne determinano l'uso.

Requisito di Alta Temperatura

Il PVD è un processo ad alta temperatura, tipicamente eseguito tra 250°C e 750°C. Ciò significa che il materiale del substrato deve essere in grado di sopportare queste temperature senza deformarsi o degradarsi.

Non Tutti i Materiali Possono Essere Rivestiti

Poiché il processo avviene in alto vuoto, alcuni materiali che "degassano" (rilasciano vapori) non sono adatti.

Ad esempio, l'ottone senza un adeguato strato galvanico e la maggior parte dei materiali zincati non possono essere rivestiti efficacemente con PVD.

Una Soluzione a Film Sottile

Il rivestimento PVD è eccezionalmente sottile. Sebbene crei una superficie dura e resistente, non nasconderà né correggerà imperfezioni sottostanti, graffi o difetti strutturali nel materiale di base.

Fare la Scelta Giusta per il Tuo Obiettivo

Il materiale di un rivestimento PVD è sempre scelto per raggiungere un obiettivo ingegneristico o estetico specifico.

- Se il tuo obiettivo principale è l'estrema durata e resistenza all'usura: Opta per rivestimenti PVD a base ceramica come il Nitruro di Titanio (TiN) per creare una superficie eccezionalmente dura su utensili e componenti.

- Se il tuo obiettivo principale è un colore decorativo specifico: Scegli un bersaglio PVD metallico, come una lega d'oro, ottone o cromo, per ottenere la finitura visiva desiderata per i prodotti di consumo.

- Se il tuo obiettivo principale è la resistenza alla corrosione: Il PVD è una scelta eccellente per applicare uno strato superficiale stabile e non reattivo, in particolare su un materiale di base come l'acciaio inossidabile.

In definitiva, il materiale di un rivestimento PVD è una scelta deliberata, selezionata per conferire specifiche qualità di durata, colore o resistenza alla superficie di un prodotto.

Tabella Riassuntiva:

| Tipo di Rivestimento | Materiali Comuni | Applicazione Principale |

|---|---|---|

| Industriale / Utensileria | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN), Nitruro di Zirconio (ZrN) | Durezza estrema, resistenza all'usura per utensili e componenti |

| Decorativo / Consumo | Leghe d'oro (9k, 18k, 24k), Ottone, Rame, Cromo | Finiture estetiche per orologi, gioielli e accessori |

| Resistenza alla Corrosione | Vari metalli e ceramiche stabili e non reattive | Strati superficiali protettivi su materiali di base come l'acciaio inossidabile |

Pronto a selezionare il materiale di rivestimento PVD perfetto per il tuo progetto?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per applicazioni avanzate di rivestimento superficiale. La nostra esperienza può aiutarti a:

- Ottenere una durata superiore con rivestimenti a base ceramica come il TiN per i tuoi utensili e componenti industriali.

- Creare splendide finiture decorative con bersagli PVD metallici per i tuoi prodotti di consumo.

- Migliorare la resistenza alla corrosione con strati superficiali stabili e non reattivi.

Lascia che ti aiutiamo a fare la scelta giusta del materiale per soddisfare i tuoi specifici obiettivi ingegneristici o estetici. Contatta oggi i nostri esperti per discutere le tue esigenze di rivestimento PVD e scoprire come le soluzioni di KINTEK possono elevare le prestazioni e l'aspetto del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

- Autoclave Sterilizzatore Rapido da Laboratorio da Banco 20L 24L per Uso di Laboratorio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura