Uno degli svantaggi più significativi del metodo del mulino a sfere è l'alto potenziale di contaminazione del prodotto finale. Ciò si verifica quando i mezzi di macinazione e il rivestimento interno del mulino si usurano durante il funzionamento, introducendo materiale indesiderato nella polvere. Inoltre, il processo è notoriamente lento, il che può rappresentare un collo di bottiglia importante negli ambienti di produzione.

Sebbene i mulini a sfere siano molto efficaci per ottenere dimensioni delle particelle molto fini, i loro principali svantaggi derivano da una mancanza di controllo preciso. Ciò può portare a dimensioni delle particelle incoerenti, potenziale contaminazione del prodotto e alterazioni della struttura fondamentale del materiale.

Limitazioni Operative Chiave

Un mulino a sfere opera sul semplice principio di impatto e attrito, ma questa semplicità comporta diverse limitazioni intrinseche che sono fondamentali da comprendere.

Alto Potenziale di Contaminazione

Il costante rotolamento e impatto dei mezzi di macinazione (le sfere) contro la parete interna del mulino provoca abrasione. Nel tempo, particelle sia dalle sfere che dal rivestimento si staccano e si mescolano con il materiale in macinazione. Questo può essere un problema critico in applicazioni che richiedono elevata purezza, come prodotti farmaceutici o alcuni componenti elettronici.

Dimensioni delle Particelle Incoerenti

Il processo non garantisce una riduzione uniforme delle dimensioni delle particelle. Il risultato è spesso una distribuzione dimensionale altamente polidispersa, il che significa che la polvere finale contiene un'ampia gamma di dimensioni delle particelle. Per applicazioni che dipendono dall'uniformità delle particelle per le prestazioni, questo può essere un notevole svantaggio.

Lenta Velocità di Elaborazione

La macinazione a sfere è un processo di graduale riduzione delle dimensioni. Possono essere necessarie molte ore per raggiungere la finezza desiderata, rendendolo inadatto per applicazioni ad alta produttività dove la velocità di elaborazione è una preoccupazione primaria. La sua capacità è anche spesso limitata, restringendone l'uso per la produzione su larga scala.

Inefficacia con Certi Materiali

I mulini a sfere sono più efficaci su materiali duri e fragili. Sono in gran parte incapaci di processare materiali che sono morbidi, appiccicosi o fibrosi. Questi materiali tendono a spalmare, agglomerare o assorbire l'energia d'impatto senza fratturarsi, rendendo il processo di macinazione inefficiente o impossibile.

Comprendere i Compromessi

La scelta di un mulino a sfere implica la ponderazione dei suoi chiari vantaggi rispetto ai suoi significativi svantaggi. Il caso d'uso ideale è quello in cui i suoi punti di forza sono essenziali e le sue debolezze sono gestibili.

Macinazione Fine vs. Purezza e Velocità

Il vantaggio principale di un mulino a sfere è la sua capacità di produrre polvere estremamente fine, spesso con dimensioni delle particelle di 10 micron o meno. Il compromesso è che il raggiungimento di ciò comporta lunghi tempi di elaborazione e il rischio sempre presente di contaminazione dovuto all'usura dei mezzi.

Sistema Chiuso vs. Contaminazione Interna

La natura chiusa di un mulino a sfere è eccellente per la lavorazione di materiali tossici o per il mantenimento della sterilità, poiché contiene il materiale in modo sicuro. Tuttavia, questo crea un paradosso: mentre il sistema è protetto da contaminanti esterni, genera i propri contaminanti interni attraverso l'usura meccanica.

Riduzione delle Particelle vs. Integrità Strutturale

L'intensa energia meccanica coinvolta nella macinazione a sfere ad alta energia può fare più che ridurre le dimensioni delle particelle. Può alterare le proprietà fondamentali del materiale, a volte rendendo la polvere parzialmente amorfa. Ciò significa che la struttura cristallina originale viene interrotta, il che può essere un effetto collaterale indesiderabile per molti materiali.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare un mulino a sfere dipende interamente dai tuoi obiettivi specifici e dalle proprietà del materiale.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più fine possibile con materiali fragili: Un mulino a sfere è una scelta eccellente ed economica, ma devi tenere conto dei lunghi tempi di elaborazione.

- Se il tuo obiettivo principale è mantenere la purezza assoluta del prodotto: Devi selezionare attentamente mezzi di macinazione estremamente duri e non reattivi o considerare tecnologie di macinazione alternative per evitare la contaminazione.

- Se il tuo obiettivo principale è la produzione ad alta produttività: La bassa velocità e le limitazioni di batch dei mulini a sfere li rendono inadatti; un sistema di macinazione continuo e di maggiore capacità sarebbe una scelta migliore.

Comprendere queste limitazioni fondamentali è la chiave per decidere se i vantaggi di un mulino a sfere si allineano con il tuo materiale specifico e i tuoi obiettivi di produzione.

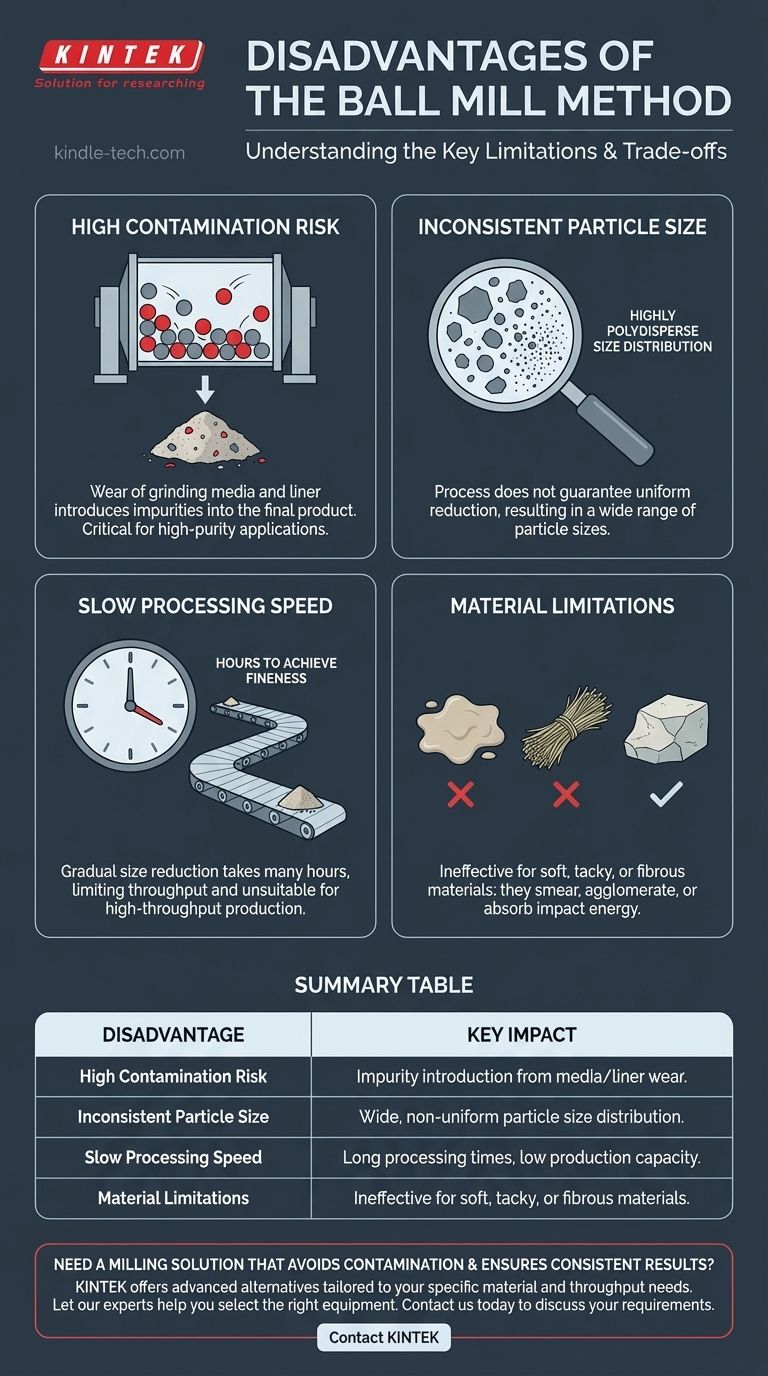

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Alto Rischio di Contaminazione | L'usura dei mezzi di macinazione e del rivestimento introduce impurità nel prodotto finale. |

| Dimensioni delle Particelle Incoerenti | Risultati in una distribuzione dimensionale delle particelle ampia e non uniforme (polidispersa). |

| Lenta Velocità di Elaborazione | Richiede ore per ottenere polvere fine, limitando la produttività e la capacità di produzione. |

| Limitazioni del Materiale | Inefficace per materiali morbidi, appiccicosi o fibrosi che non si fratturano facilmente. |

Hai bisogno di una soluzione di macinazione che eviti la contaminazione e garantisca risultati costanti?

Sebbene i mulini a sfere abbiano il loro posto, le loro limitazioni in termini di purezza, velocità e uniformità delle particelle possono ostacolare la tua produzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, offrendo alternative su misura per il tuo materiale specifico e le tue esigenze di produttività, sia che tu richieda lavorazioni ad alta purezza, macinazione più rapida o un migliore controllo delle dimensioni delle particelle.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per la tua applicazione. Contattaci oggi per discutere le tue esigenze e ottenere prestazioni di macinazione superiori.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Cos'è la comminuzione nel campionamento? La chiave per risultati di laboratorio accurati e rappresentativi

- Quali sono i fattori che influenzano la fresatrice? Padroneggiare i compromessi per ottenere prestazioni di punta

- Qual è lo scopo dell'uso di un mulino a sfere per la miscelazione a bassa velocità nei compositi NVP/NTC? Garantire l'integrità del materiale

- Quali sono le precauzioni di sicurezza quando si usa una smerigliatrice? Proteggiti dai pericoli ad alta velocità

- Perché un omogeneizzatore ad alta pressione viene utilizzato per più cicli? Migliorare l'esfoliazione e la qualità del grafene

- Qual è la funzione principale di un mulino a sfere nella preparazione di FGM WCp/Cu? Raggiungere una dispersione uniforme delle polveri

- Qual è la funzione di un mortaio di agata nella sintesi di CoFe2O4? Ottenere una lavorazione di polveri ultra-pura e omogenea

- Qual è la differenza tra un mulino a palle e un mulino a ciottoli? Scegli il mulino giusto per purezza vs. potenza