La fusione nella Fluorescenza a Raggi X (XRF) è una tecnica avanzata di preparazione del campione. Implica la dissoluzione di un campione finemente macinato in un solvente fuso, chiamato fondente, a temperature estremamente elevate. Questo processo rompe la struttura originale e i legami chimici del campione, creando una miscela fusa perfettamente omogenea che viene poi colata in un disco di vetro piatto e stabile per l'analisi.

Lo scopo principale della fusione è eliminare gli errori analitici causati dalle incoerenze fisiche e chimiche all'interno di un campione. Creando un disco di vetro perfettamente uniforme, la fusione rimuove le imprecisioni dovute alle differenze di dimensione delle particelle e all'interferenza tra gli elementi, garantendo la massima precisione e ripetibilità possibili nei risultati XRF.

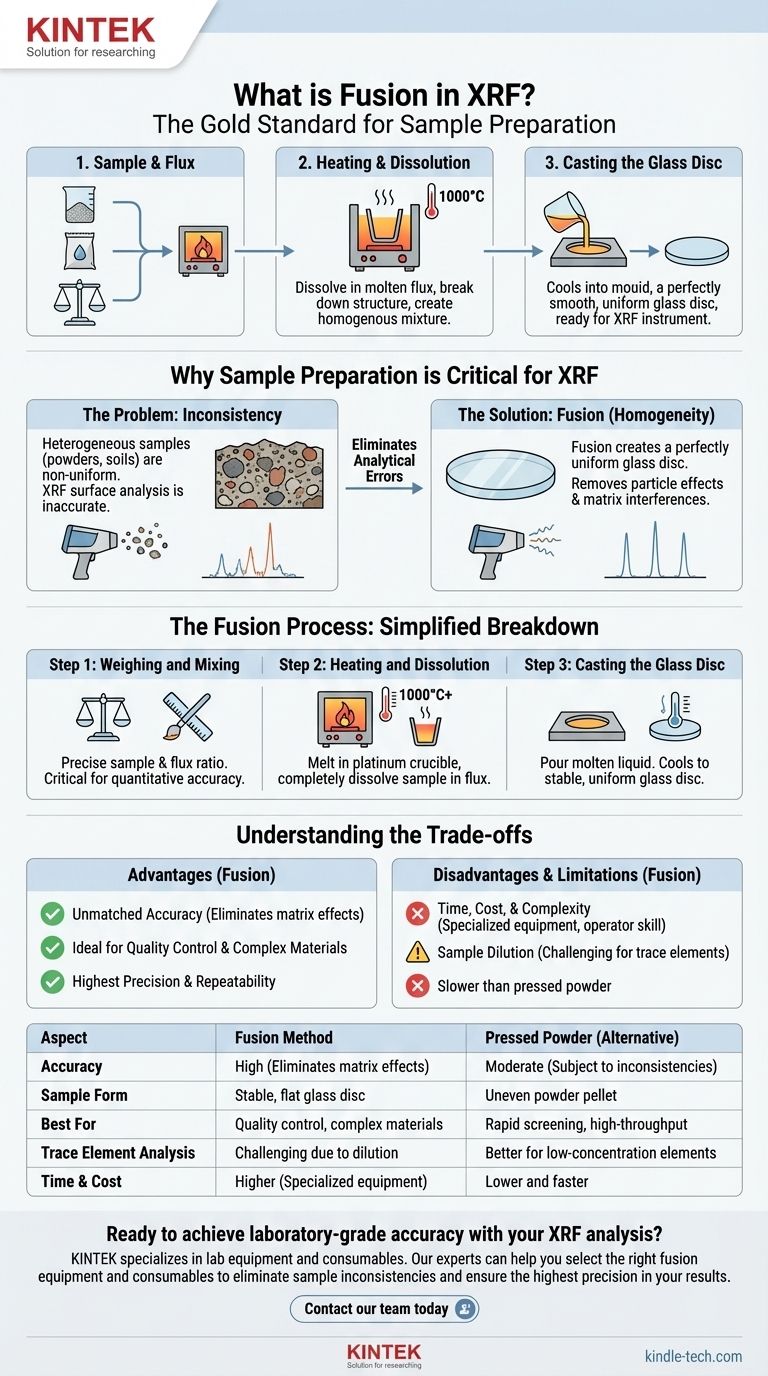

Perché la preparazione del campione è fondamentale per l'XRF

La Fluorescenza a Raggi X è un metodo analitico potente, ma la sua accuratezza dipende fondamentalmente dalla qualità del campione presentato allo strumento. I raggi X emessi dallo spettrometro interagiscono solo con uno strato molto sottile della superficie del campione.

Il problema dell'inconsistenza

La maggior parte dei campioni grezzi, come polveri, terreni o rocce frantumate, sono eterogenei. Ciò significa che la loro composizione non è uniforme in tutto il campione.

Analizzare un campione non preparato è come cercare di capire una ricetta complessa assaggiando un solo ingrediente a caso. Il risultato non rappresenterà il tutto.

La sfida degli "effetti matrice"

Il modo in cui un elemento emette (fluoresce) raggi X può essere soppresso o potenziato dagli altri elementi che lo circondano nella matrice del campione.

Questi "effetti matrice" possono distorcere gravemente i risultati, facendo apparire un elemento a bassa concentrazione ancora più basso, o viceversa. La fusione dissolve il campione in un fondente noto, che standardizza questa matrice e minimizza queste interferenze inter-elementari.

Garantire una forma fisica ideale

Il processo XRF si basa su un'interazione costante dei raggi X con gli atomi del campione. Una superficie ruvida e irregolare di una polvere pressata può disperdere i raggi X in modo imprevedibile.

Un disco di vetro liscio, piatto e denso creato dalla fusione fornisce la superficie ideale per l'analisi, garantendo che la relazione geometrica tra lo strumento e il campione sia perfetta e ripetibile ogni volta.

Il processo di fusione: una ripartizione semplificata

Sebbene la chimica possa essere complessa, i passaggi fisici del processo di fusione sono semplici e metodici.

Fase 1: Pesatura e miscelazione

Una quantità precisa del campione ossidato viene pesata e miscelata con un rapporto specifico di un fondente, tipicamente un composto di borato di litio. Questo passaggio iniziale è fondamentale per l'accuratezza quantitativa.

Fase 2: Riscaldamento e dissoluzione

La miscela campione-fondente viene posta in un crogiolo (spesso in platino) e riscaldata in un forno a temperature superiori a 1000°C. La miscela si scioglie e il crogiolo viene agitato per garantire che il campione si dissolva completamente nel fondente.

Fase 3: Colata del disco di vetro

Una volta che la soluzione è perfettamente omogenea, il liquido fuso viene versato in un piatto o stampo di colata. Si raffredda rapidamente in un disco di vetro solido, stabile e chimicamente uniforme, pronto per l'analisi.

Comprendere i compromessi

La fusione è spesso considerata lo standard aureo per la preparazione dei campioni XRF, ma non è l'unico metodo. Comprendere i suoi vantaggi e svantaggi è fondamentale per prendere una decisione informata.

Il vantaggio: precisione ineguagliabile

La fusione è il metodo superiore per eliminare gli effetti matrice e le incoerenze del campione. Per applicazioni che richiedono il massimo grado di accuratezza, come nel controllo qualità, nelle indagini geologiche o nella produzione di cemento, è la scelta definitiva.

Lo svantaggio: tempo, costo e complessità

Rispetto alla semplice pressatura di una polvere in una pastiglia, la fusione richiede più tempo e attrezzature specializzate e costose come macchine automatiche per la fusione e crogioli di platino. È un processo più complesso che richiede un livello più elevato di abilità dell'operatore.

La limitazione: diluizione del campione

Poiché il campione viene disciolto in un fondente, la sua concentrazione originale viene diluita. Questo può essere una sfida quando si analizzano elementi in tracce, poiché la loro concentrazione diluita potrebbe scendere al di sotto dei limiti di rilevazione dello strumento XRF.

Fare la scelta giusta per il tuo obiettivo

Il miglior metodo di preparazione del campione dipende interamente dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è la massima accuratezza e ripetibilità possibile: La fusione è la scelta corretta, specialmente per materiali complessi o mineralogicamente diversi.

- Se il tuo obiettivo principale è lo screening rapido o l'analisi ad alta produttività: Un metodo più semplice, come la preparazione di una pastiglia di polvere pressata, può essere sufficiente e più efficiente.

- Se il tuo obiettivo principale è l'analisi di elementi a livelli di tracce molto bassi: Devi considerare attentamente se la diluizione dovuta alla fusione comprometterà la tua capacità di rilevare l'elemento di interesse.

In definitiva, la selezione del metodo corretto di preparazione del campione è la base su cui si costruisce ogni analisi XRF affidabile.

Tabella riassuntiva:

| Aspetto | Metodo di fusione | Polvere pressata (Alternativa) |

|---|---|---|

| Accuratezza | Alta (Elimina gli effetti matrice) | Moderata (Soggetta a incoerenze) |

| Forma del campione | Disco di vetro stabile e piatto | Pastiglia di polvere irregolare |

| Ideale per | Controllo qualità, materiali complessi | Screening rapido, alta produttività |

| Analisi di elementi in tracce | Impegnativa a causa della diluizione | Migliore per elementi a bassa concentrazione |

| Tempo e costo | Maggiori (attrezzature specializzate) | Minori e più veloci |

Pronto a raggiungere un'accuratezza di livello laboratorio con la tua analisi XRF?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare le giuste attrezzature e materiali di consumo per la fusione per eliminare le incoerenze del campione e garantire la massima precisione nei tuoi risultati.

Contatta il nostro team oggi stesso per discutere come la fusione può migliorare il tuo flusso di lavoro XRF e fornire dati affidabili di cui ti puoi fidare.

Guida Visiva

Prodotti correlati

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

Domande frequenti

- Cos'è il metodo del disco di KBr? Una guida completa alla preparazione dei campioni per la spettroscopia IR

- In che modo una pressa idraulica manuale da laboratorio facilita la caratterizzazione FT-IR dei catalizzatori? Preparazione del campione master.

- Che ruolo svolge una pressa idraulica da laboratorio nella preparazione di materiali per modelli solidi? Standardizzazione per dati precisi.

- Come le presse idrauliche da laboratorio facilitano la pellettizzazione della biomassa? Ottimizzare la densità del biocarburante e prevenire la scoria

- Qual è l'uso della pressa idraulica manuale? Uno strumento economico per la preparazione di campioni da laboratorio