Nella sua essenza, la deposizione chimica da vapore (CVD) è un metodo di nanofabbricazione "bottom-up" che costruisce nanomateriali atomo per atomo. Utilizza un processo chimico in cui molecole gassose, note come precursori, vengono introdotte in una camera di reazione e si decompongono ad alte temperature per formare un film sottile solido e di alta qualità sulla superficie di un substrato. Questa tecnica è ampiamente utilizzata per creare un'ampia varietà di nanomateriali a base di carbonio come il grafene e i nanotubi di carbonio.

Il principio centrale della CVD non è semplicemente depositare materiale, ma "coltivarlo". Controllando con precisione la chimica dei gas, la temperatura e la pressione, la CVD consente la sintesi di nanomateriali altamente ordinati e legati chimicamente direttamente su una superficie target con precisione a livello atomico.

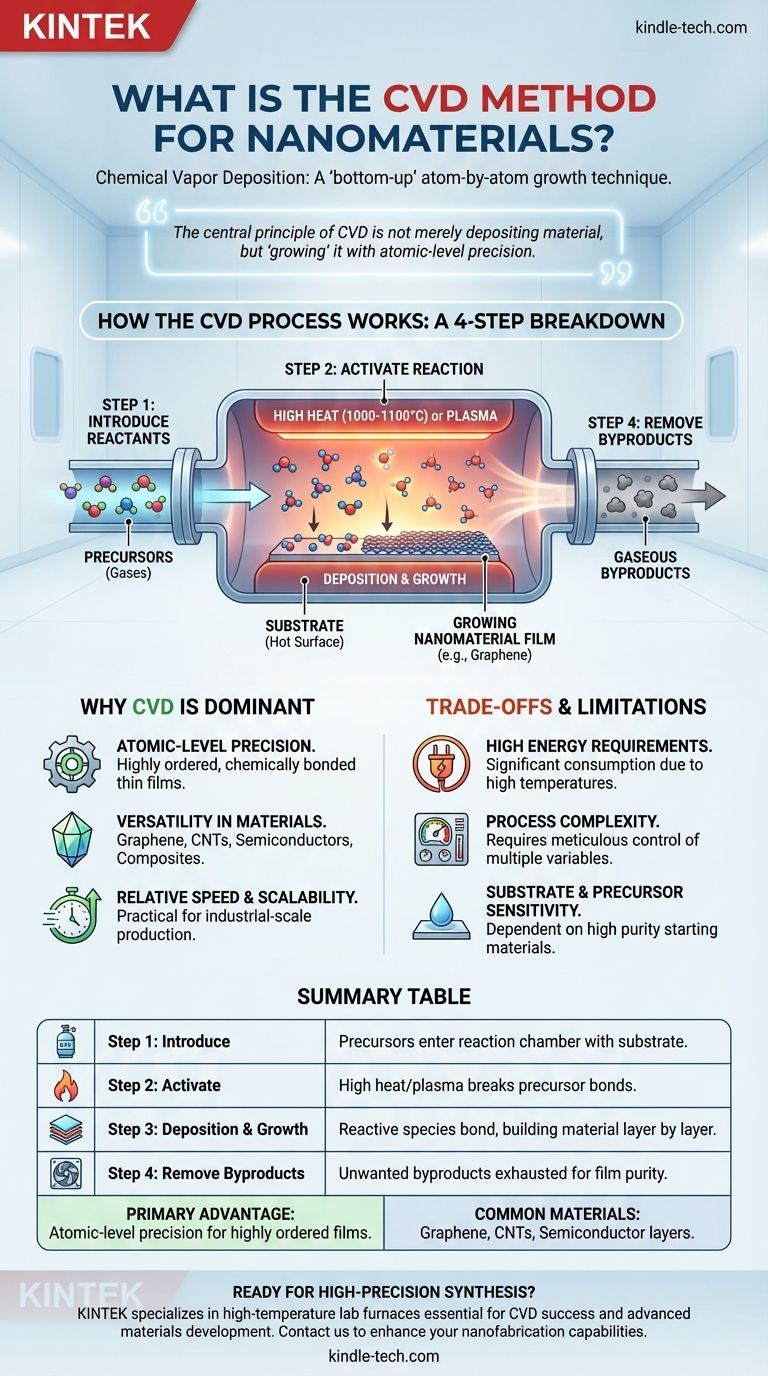

Come funziona il processo CVD: una scomposizione passo dopo passo

Comprendere il metodo CVD è più facile scomponendolo nelle sue fasi operative fondamentali. Ogni fase è fondamentale per controllare le proprietà finali del nanomateriale.

Fase 1: Introduzione dei reagenti

Il processo inizia alimentando una miscela di gas reattivi (precursori) controllata con precisione in una camera di reazione sigillata. Questa camera contiene un materiale solido attentamente preparato chiamato substrato, che è la superficie su cui crescerà il nanomateriale.

Fase 2: Attivazione della reazione

Affinché avvenga la reazione chimica, i gas precursori devono essere attivati. Ciò si ottiene tipicamente riscaldando il substrato a temperature estremamente elevate, spesso tra 1000°C e 1100°C. Questa energia termica rompe i legami chimici nei gas precursori, creando specie reattive. Per l'attivazione possono essere utilizzati anche altri metodi, come il plasma.

Fase 3: Deposizione e crescita

Le specie gassose attivate e reattive viaggiano quindi e si adsorbono sulla superficie calda del substrato. Qui si verifica una serie di reazioni chimiche, facendo sì che gli atomi desiderati si leghino al substrato e tra loro. Ciò comporta la deposizione e la crescita di un film sottile solido, costruendo il nanomateriale strato atomico dopo strato atomico.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il materiale solido creano anche sottoprodotti gassosi indesiderati. Questi sottoprodotti vengono continuamente rimossi dalla camera di reazione attraverso un sistema di scarico per garantire la purezza e la qualità del film depositato finale.

Perché la CVD è una tecnica di nanofabbricazione dominante

La CVD non è solo un metodo tra tanti; i suoi vantaggi unici la rendono una pietra angolare della scienza dei materiali moderna, in particolare per le applicazioni ad alte prestazioni.

Precisione a livello atomico

Il vantaggio principale della CVD è la sua capacità di creare film sottili legati chimicamente con un controllo eccezionale. Poiché il materiale cresce atomo per atomo, le strutture risultanti sono altamente ordinate e precise, il che è fondamentale per la fabbricazione di materiali come il grafene o complessi strati semiconduttori.

Versatilità dei materiali

La CVD è una tecnica incredibilmente versatile. È il metodo di riferimento per la sintesi di una gamma di materiali avanzati a base di carbonio, tra cui:

- Grafene

- Nanotubi di carbonio (CNT)

- Nanofibre di carbonio (CNF)

- Fullereni

Oltre al carbonio, tecniche CVD specializzate vengono utilizzate per far crescere intricati strati cristallini per l'industria dei semiconduttori e per creare vari film di materiali compositi.

Velocità relativa e scalabilità

Rispetto a molte altre tecniche di nanofabbricazione che operano su scala più piccola, la CVD può essere più veloce e più facilmente scalabile per la produzione industriale. Ciò la rende una scelta pratica per la produzione di materiali in quantità commercialmente valide.

Comprendere i compromessi e i limiti

Sebbene potente, il processo CVD non è privo di sfide. Una chiara comprensione dei suoi limiti è essenziale per un'implementazione di successo.

Elevati requisiti energetici

Le alte temperature richieste per la CVD termica si traducono direttamente in un consumo energetico significativo. Ciò può rendere il processo costoso e rappresenta una sfida ingegneristica per mantenere l'uniformità della temperatura su substrati di grandi dimensioni.

Complessità del processo

Una CVD di successo richiede un controllo meticoloso di più variabili contemporaneamente. I flussi di gas, la pressione della camera e la temperatura del substrato devono essere regolati con precisione, poiché anche piccole deviazioni possono influire drasticamente sulla qualità e sulla consistenza del nanomateriale finale.

Sensibilità del substrato e del precursore

Il risultato del processo CVD dipende fortemente dalla qualità dei materiali di partenza. La superficie del substrato deve essere impeccabilmente pulita e preparata correttamente, e i gas precursori devono essere di elevata purezza per evitare di incorporare atomi indesiderati nel film in crescita.

Fare la scelta giusta per il tuo obiettivo

La scelta della CVD dipende interamente dalle proprietà desiderate del materiale finale e dalla scala di produzione.

- Se il tuo obiettivo principale sono film cristallini ad alta purezza (come grafene o semiconduttori): La CVD è una scelta eccezionale grazie alla sua crescita precisa, strato per strato, che conferisce una qualità strutturale superiore.

- Se il tuo obiettivo principale è produrre grandi quantità di nanotubi di carbonio (CNT): La CVD offre un metodo di produzione scalabile e relativamente veloce rispetto ad altre tecniche di sintesi come l'ablazione ad arco o l'ablazione laser.

- Se il tuo obiettivo principale è creare materiali compositi avanzati: La CVD è molto efficace per infiltrare strutture di tessuto esistenti o per depositare rivestimenti funzionali su superfici complesse.

In definitiva, la deposizione chimica da vapore consente a ingegneri e scienziati di costruire materiali avanzati dagli atomi, consentendo la creazione di elettronica, compositi e nanomacchine di prossima generazione.

Tabella riassuntiva:

| Fase del processo CVD | Funzione chiave |

|---|---|

| Fase 1: Introduzione dei reagenti | I gas precursori entrano nella camera di reazione contenente un substrato. |

| Fase 2: Attivazione della reazione | Il calore elevato (1000-1100°C) o il plasma rompono i legami dei precursori. |

| Fase 3: Deposizione e crescita | Le specie reattive si adsorbono e si legano al substrato, costruendo il materiale strato per strato. |

| Fase 4: Rimozione dei sottoprodotti | I sottoprodotti gassosi indesiderati vengono scaricati per garantire la purezza del film. |

| Vantaggio principale | Precisione a livello atomico per film altamente ordinati e legati chimicamente. |

| Materiali comuni | Grafene, Nanotubi di carbonio (CNT), Strati semiconduttori. |

Pronto a integrare la sintesi di nanomateriali ad alta precisione nella tua ricerca? L'ambiente controllato di un forno CVD è fondamentale per il successo. KINTEK è specializzata in forni da laboratorio ad alta temperatura e attrezzature essenziali per lo sviluppo di materiali avanzati. La nostra esperienza supporta i laboratori nel raggiungere il preciso controllo della temperatura e la consistenza del processo richiesti per la sintesi di grafene, CNT e altri nanomateriali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue capacità di nanofabbricazione. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta