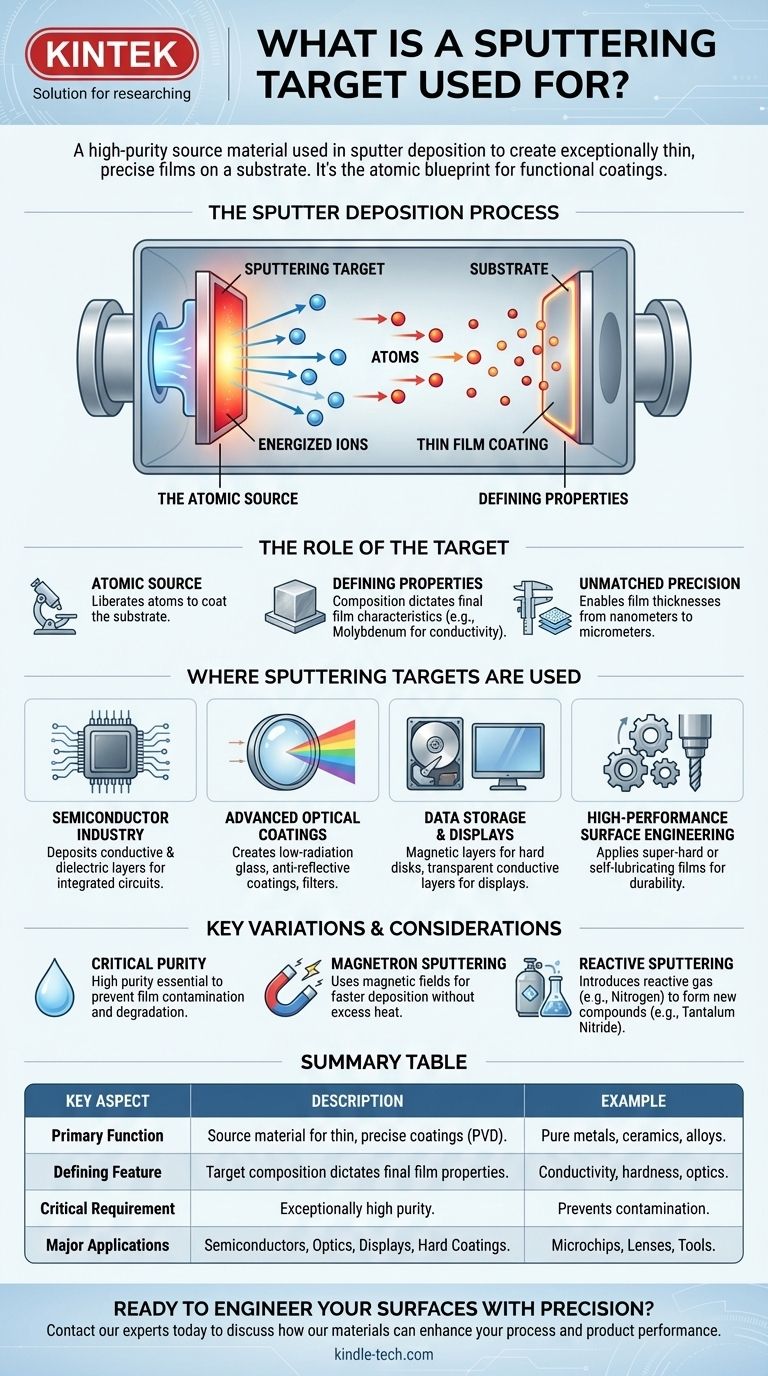

Un target di sputtering è il materiale sorgente ad alta purezza utilizzato in un processo chiamato deposizione a sputtering per creare film eccezionalmente sottili e precisi su un substrato. Questa tecnica prevede il bombardamento del target con ioni energizzati all'interno di una camera a vuoto, che espelle atomi dalla superficie del target. Questi atomi espulsi viaggiano quindi e si depositano su un altro oggetto, formando un rivestimento altamente controllato che è fondamentale per la produzione di innumerevoli tecnologie moderne.

Il target di sputtering non è semplicemente un pezzo di materiale; è il progetto atomico per un rivestimento funzionale. La composizione del target detta direttamente le proprietà del film sottile finale, rendendolo il punto di partenza critico per l'ingegnerizzazione delle superfici in tutto, dai microchip alle lenti ottiche avanzate.

Il ruolo del target nella deposizione a sputtering

La deposizione a sputtering è un metodo di deposizione fisica da vapore (PVD), una classe di tecniche utilizzate per costruire materiali strato per strato a livello atomico. Il target di sputtering è il fulcro dell'intero processo.

Il target come sorgente atomica

Pensa allo sputtering come a una sabbiatrice microscopica, su scala atomica. Invece di erodere una superficie, la "sabbia" (ioni energizzati) stacca singoli atomi dal materiale target.

Questi atomi liberati rivestono quindi un oggetto vicino, noto come substrato, costruendo un nuovo strato ultra-sottile. La natura chimica e fisica di questo nuovo film è una copia diretta del materiale target.

Definizione delle proprietà del film finale

La scelta del target di sputtering è fondamentale perché definisce le caratteristiche del prodotto finale.

Un target realizzato in molibdeno, ad esempio, viene utilizzato per creare film sottili conduttivi per celle solari e display. Un target ceramico potrebbe essere utilizzato per creare uno strato isolante in un dispositivo a semiconduttore.

Abilitare una precisione senza pari

Il valore principale dello sputtering è la sua precisione. Il processo consente la creazione di film con spessori che vanno da pochi nanometri a diversi micrometri.

Questo livello di controllo è essenziale per le applicazioni in cui anche la minima imperfezione può causare il guasto di un componente, come negli strati intricati di un microprocessore.

Dove vengono utilizzati i target di sputtering nella pratica

Le applicazioni per la deposizione a sputtering sono vaste e sono alla base di molte industrie ad alta tecnologia. Il target di sputtering è il punto di partenza per tutte queste.

Nell'industria dei semiconduttori

Lo sputtering è una pietra angolare della produzione di microelettronica. Viene utilizzato per depositare i vari strati conduttivi e dielettrici (isolanti) necessari per costruire circuiti integrati, il cervello di tutta l'elettronica moderna.

Per rivestimenti ottici avanzati

Lo sputtering crea film con proprietà ottiche specializzate. Questo viene utilizzato per produrre vetro a bassa irradiazione per finestre ad alta efficienza energetica, rivestimenti antiriflesso per lenti e filtri che trasmettono o bloccano specifiche lunghezze d'onda della luce.

Nello storage di dati e nei display

Questa tecnologia è stata uno dei primi metodi utilizzati per produrre dischi rigidi per computer, depositando gli strati magnetici che memorizzano i dati. Rimane fondamentale per la produzione di CD, DVD e degli strati conduttivi trasparenti presenti nei moderni display a schermo piatto.

Per l'ingegneria delle superfici ad alte prestazioni

Nell'industria della lavorazione meccanica, lo sputtering viene utilizzato per applicare film superduri o autolubrificanti a utensili e componenti. Ciò aumenta drasticamente la loro durata e riduce l'attrito, estendendone la vita operativa.

Comprendere le variazioni e le considerazioni chiave

Sebbene il principio di base sia semplice, il processo di sputtering presenta diverse variazioni e richiede un controllo attento per essere efficace.

L'esigenza critica di purezza

Il target di sputtering deve essere eccezionalmente puro. Qualsiasi impurità o contaminante presente nel materiale target verrà espulso insieme agli atomi desiderati e depositato nel film finale, degradandone potenzialmente le prestazioni.

Sputtering magnetronico

Un miglioramento comune è lo sputtering magnetronico, che utilizza potenti campi magnetici per intrappolare gli elettroni vicino alla superficie del target. Ciò aumenta l'efficienza del bombardamento ionico, con conseguenti velocità di deposizione più elevate senza danneggiare il substrato con calore in eccesso.

Sputtering reattivo

Questa tecnica avanzata introduce un gas reattivo, come azoto o ossigeno, nella camera a vuoto insieme al gas inerte standard. Gli atomi sparati dal target reagiscono con questo gas prima di raggiungere il substrato, formando un composto completamente nuovo. Ad esempio, sparare un target di tantalio in un'atmosfera di azoto crea nitruro di tantalio, un materiale ampiamente utilizzato per resistori a film sottile.

Fare la scelta giusta per il tuo obiettivo

La selezione di un target e di un processo di sputtering è guidata interamente dal risultato desiderato per il film sottile finale.

- Se la tua attenzione principale è creare percorsi conduttivi: Utilizzerai un target di sputtering realizzato con un metallo puro come molibdeno, rame o oro, essenziale per la produzione di semiconduttori e display.

- Se la tua attenzione principale è ottenere proprietà ottiche specifiche: Il materiale target deve essere scelto per il suo indice di rifrazione unico per creare rivestimenti per lenti, specchi e vetri speciali.

- Se la tua attenzione principale è sviluppare superfici funzionali e durevoli: Potresti utilizzare un target ceramico o impiegare lo sputtering reattivo per creare film superduri o autolubrificanti per componenti industriali.

In definitiva, il target di sputtering è l'elemento fondamentale per l'ingegnerizzazione dei materiali a livello atomico, che consente la precisione e le prestazioni di innumerevoli tecnologie moderne.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione principale | Materiale sorgente per la deposizione di rivestimenti sottili e precisi tramite deposizione a sputtering (un metodo PVD). |

| Caratteristica distintiva | La composizione del target detta direttamente le proprietà del film finale (conducibilità, durezza, ottica). |

| Materiali comuni | Metalli puri (es. Molibdeno, Oro), Ceramiche, Leghe. |

| Requisito critico | Purezza eccezionalmente elevata per prevenire la contaminazione del film. |

| Applicazioni principali | Semiconduttori, Rivestimenti ottici, Display, Archiviazione dati, Rivestimenti duri per utensili. |

Pronto a ingegnerizzare le tue superfici con precisione? Il giusto target di sputtering è il primo passo per ottenere le proprietà esatte del film sottile di cui hai bisogno per i tuoi semiconduttori, componenti ottici o utensili industriali. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di laboratorio ad alta purezza, inclusi i target di sputtering, per soddisfare i rigorosi requisiti dei laboratori e della produzione moderni. Contatta oggi i nostri esperti per discutere come i nostri materiali possono migliorare il tuo processo e le prestazioni del prodotto.

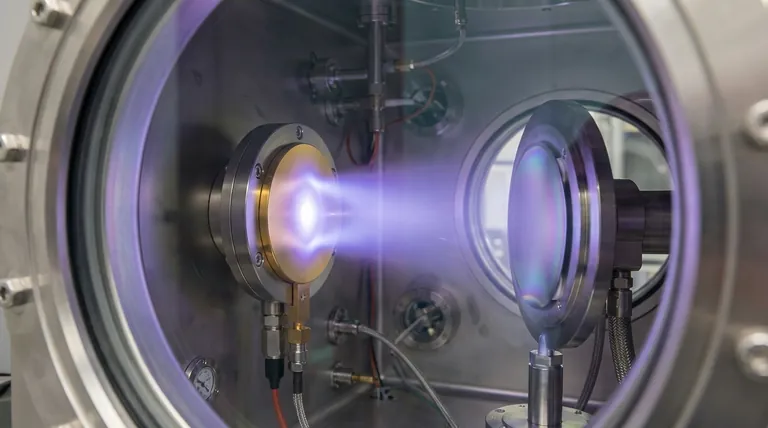

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

- Autoclave da Laboratorio Portatile ad Alta Pressione Sterilizzatore a Vapore per Uso di Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura