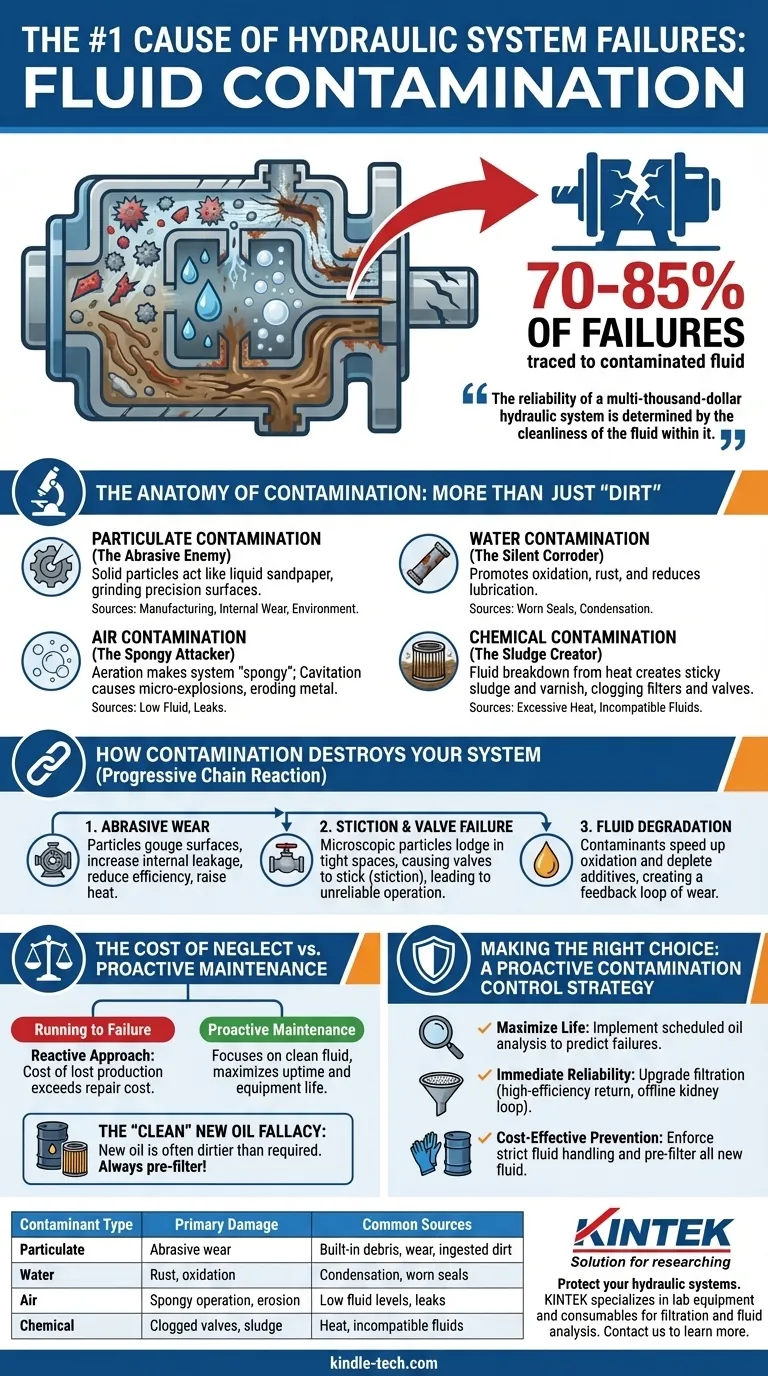

Di gran lunga, la causa più significativa dei guasti ai sistemi idraulici è la contaminazione del fluido. Studi di settore mostrano costantemente che tra il 70% e l'85% di tutti i guasti ai componenti idraulici possono essere ricondotti direttamente al fluido contaminato. Questo singolo problema è più distruttivo dell'alta pressione, dell'alta temperatura o della fatica meccanica.

L'affidabilità di un sistema idraulico del valore di migliaia di dollari è determinata dalla pulizia del fluido al suo interno. Concentrarsi sulla prevenzione e sulla rimozione della contaminazione è la strategia più efficace per prolungare la vita dei componenti e garantire la disponibilità operativa.

L'anatomia della contaminazione: più che semplice "sporcizia"

Quando parliamo di contaminazione, non ci riferiamo solo allo sporco visibile. I contaminanti più dannosi sono spesso particelle microscopiche, insieme ad acqua, aria e impurità chimiche che degradano il sistema dall'interno verso l'esterno.

Contaminazione da particolato: il nemico abrasivo

Le particelle solide sono il tipo di contaminante più comune e distruttivo. Esse provengono da fonti intrinseche durante la produzione, sono generate internamente dall'usura dei componenti o vengono ingerite dall'ambiente circostante.

Queste particelle agiscono come una carta vetrata liquida, erodendo le superfici lavorate di precisione e a tolleranza stretta all'interno di pompe, motori e valvole.

Contaminazione da acqua: il corrosore silenzioso

L'acqua può entrare in un sistema attraverso guarnizioni usurate, tappi di sfiato del serbatoio o condensa dovuta a cambiamenti di temperatura. Esiste in tre forme: disciolta, emulsionata (che conferisce all'olio un aspetto lattiginoso) e acqua libera.

Anche in piccole quantità, l'acqua favorisce l'ossidazione del fluido, esaurisce gli additivi critici, provoca ruggine e riduce le proprietà lubrificanti del fluido.

Contaminazione da aria: l'attaccante spugnoso

L'aria può essere intrappolata (aerazione) o esistere come bolle di vapore (cavitazione). L'aerazione spesso deriva da bassi livelli di fluido o perdite sul lato di aspirazione della pompa, rendendo il sistema "spugnoso" e non reattivo.

La cavitazione è più distruttiva, verificandosi quando la pressione scende al di sotto della tensione di vapore del fluido, creando bolle che implodono violentemente quando vengono ripressurizzate. Queste micro-esplosioni erodono le superfici metalliche e causano danni significativi alle pompe.

Contaminazione chimica: il creatore di fanghi

Ciò si verifica quando il fluido idraulico stesso si degrada a causa di calore eccessivo (degradazione termica) o quando vengono miscelati fluidi incompatibili. Questa degradazione crea fanghi e vernici.

Questi depositi appiccicosi rivestono le superfici interne, ostruiscono piccoli orifizi nelle valvole e bloccano i filtri, portando a prestazioni lente e al blocco dei componenti.

Come la contaminazione distrugge il tuo sistema

Il danno causato dalla contaminazione non è un singolo evento, ma una reazione a catena progressiva di usura che alla fine porta a un guasto catastrofico.

Usura abrasiva su pompe e motori

Le particelle intrappolate tra le parti in movimento, come i pistoni e il cilindro di una pompa a pistoni, intaccano e graffiano le superfici metalliche. Questa abrasione crea percorsi di perdita interna.

Man mano che le perdite interne aumentano, l'efficienza del sistema diminuisce, la generazione di calore aumenta e la pompa deve lavorare di più per ottenere la stessa uscita, accelerando la propria distruzione.

Adesione e guasto nelle valvole di controllo

I moderni sistemi idraulici si basano su servovalvole e valvole proporzionali con tolleranze misurate in micron. Particelle più piccole di quanto l'occhio umano possa vedere possono facilmente incastrarsi in questi spazi ristretti.

Ciò fa sì che la bobina della valvola si blocchi (un fenomeno chiamato "stiction"), portando a un funzionamento della macchina irregolare, inaffidabile e non sicuro.

Degradazione del fluido idraulico

I contaminanti agiscono come catalizzatori, accelerando l'invecchiamento dell'olio idraulico. Acqua e particelle metalliche accelerano l'ossidazione, esauriendo gli additivi che proteggono dall'usura, dalla ruggine e dalla formazione di schiuma.

Una volta che il fluido si degrada, non può più lubrificare o proteggere efficacemente i componenti, creando un ciclo di feedback di crescente usura e generazione di particelle.

Comprendere i compromessi: il costo della negligenza

Una strategia proattiva di controllo della contaminazione richiede investimenti, ma è insignificante rispetto al costo dei tempi di inattività non pianificati e della sostituzione dei componenti.

"Funzionamento fino al guasto" vs. Manutenzione proattiva

Un approccio reattivo, che prevede la sostituzione dei filtri solo quando sono intasati o la sostituzione dei componenti quando si guastano, è il modo più costoso per gestire un sistema idraulico. Il costo della produzione persa durante i tempi di inattività non pianificati supera quasi sempre il costo della riparazione stessa.

La manutenzione proattiva, incentrata sul mantenimento della pulizia del fluido, è una strategia molto più economica che massimizza i tempi di attività e la vita delle apparecchiature.

L'illusione dell'olio nuovo "pulito"

Un errore comune e costoso è presumere che l'olio idraulico nuovo proveniente da un fusto o da un contenitore sia sufficientemente pulito per l'uso. In realtà, l'olio nuovo è spesso più sporco del livello consentito per i sistemi idraulici di alta precisione.

Tutto il fluido nuovo dovrebbe essere filtrato prima di essere aggiunto a una macchina, un processo noto come pre-filtrazione o "kidney looping", per soddisfare l'obiettivo di pulizia stabilito dal produttore del componente.

Fare la scelta giusta: una strategia proattiva di controllo della contaminazione

Costruire una difesa contro la contaminazione implica un approccio a più livelli incentrato sull'esclusione (tenerla fuori) e sulla rimozione (togliere ciò che entra).

- Se il tuo obiettivo principale è massimizzare la vita delle apparecchiature: implementa un programma di analisi dell'olio programmato per monitorare la salute del fluido, i metalli di usura e i livelli di contaminazione, consentendoti di prevedere i guasti prima che si verifichino.

- Se il tuo obiettivo principale è l'affidabilità immediata: aggiorna la filtrazione del tuo sistema, concentrandoti su filtri di linea di ritorno ad alta efficienza e considerando un sistema offline (circuito di filtrazione ausiliario) per le apparecchiature critiche.

- Se il tuo obiettivo principale è la prevenzione economicamente vantaggiosa: applica rigorose procedure di manipolazione e stoccaggio dei fluidi, assicurandoti che tutto il fluido nuovo sia filtrato prima di entrare in un sistema e che tutti i serbatoi siano adeguatamente sigillati.

In definitiva, trattare il fluido idraulico come un componente critico, non solo un materiale di consumo, è la chiave per un sistema affidabile e duraturo.

Tabella riassuntiva:

| Tipo di contaminante | Danno principale | Fonti comuni |

|---|---|---|

| Particolato (Particelle solide) | Usura abrasiva su pompe, motori e valvole | Detriti incorporati, usura interna, sporco ingerito |

| Acqua | Ruggine, ossidazione, esaurimento degli additivi | Condensa, guarnizioni usurate, sfiati del serbatoio |

| Aria (Aerazione/Cavitazione) | Funzionamento spugnoso, erosione del metallo | Bassi livelli di fluido, perdite sul lato di aspirazione |

| Chimico (Fanghi/Vernici) | Valvole intasate, filtri bloccati | Degradazione del fluido per calore, fluidi incompatibili |

Proteggi i tuoi sistemi idraulici da costosi guasti dovuti alla contaminazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi sistemi di filtrazione e strumenti di analisi dei fluidi che aiutano laboratori e strutture industriali a mantenere la pulizia del fluido idraulico. Le nostre soluzioni supportano strategie di manutenzione proattiva per prolungare la vita delle apparecchiature e garantire la disponibilità operativa. Contattaci oggi per scoprire come possiamo aiutarti a implementare un programma affidabile di controllo della contaminazione su misura per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa manuale a caldo

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Qual è la differenza tra il filtro pressa a piastre e telaio e quello a camera incassata? Una guida alla scelta della tecnologia di disidratazione corretta

- Qual è la forza di una pressa idraulica? Sfruttare il Principio di Pascal per una Forza Immensa

- Quali sono le 3 parti fondamentali necessarie per una pressa idraulica? Costruire una Macchina Potente dai Componenti Essenziali

- Quali sono i 2 passaggi che devi seguire quando usi una pressa idraulica? Padroneggiare un funzionamento sicuro e preciso

- Come si preparano i campioni per la spettroscopia IR come dischi di KBr? Padroneggia la tecnica per spettri chiari e accurati

- Cosa converte la pressione idraulica in forza meccanica? Sblocca la potenza degli attuatori idraulici

- In che modo l'alta pressione fornita da una pressa idraulica da laboratorio influisce sulla formazione di celle a batteria allo stato solido?

- Come viene utilizzata una pressa idraulica da laboratorio nella preparazione di campioni di legno di gomma per l'FTIR? Padroneggia la pressatura precisa con KBr