In definitiva, l'efficienza di un mulino a palle è determinata dalla complessa interazione tra la sua velocità operativa, le caratteristiche dei mezzi di macinazione, le proprietà del materiale in lavorazione e i livelli di riempimento all'interno del mulino. Questi fattori non sono indipendenti; devono essere bilanciati per creare la combinazione specifica di impatto e abrasione necessaria per raggiungere la dimensione delle particelle desiderata con il minimo spreco di energia.

Il principio fondamentale dell'ottimizzazione del mulino a palle non consiste nel massimizzare una singola variabile, ma nel raggiungere uno stato di comminuzione controllata, ovvero la riduzione di materiali solidi. La vera efficienza deriva dall'adattare le forze all'interno del mulino alle esigenze specifiche del tuo materiale e del tuo prodotto finale.

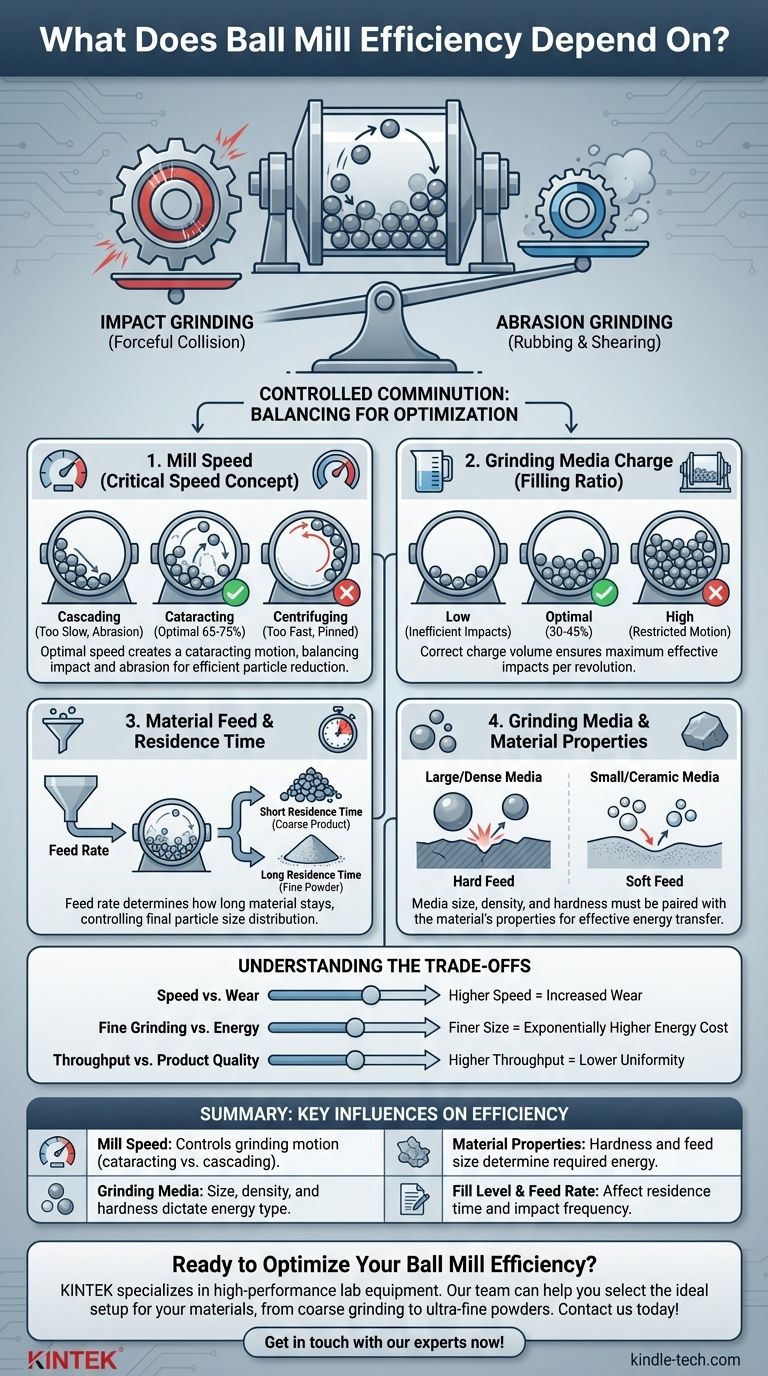

Il Principio Fondamentale: Impatto vs. Abrasione

Ogni fattore che influenza l'efficienza del mulino a palle serve a controllare l'equilibrio tra due meccanismi di macinazione primari. Comprendere questo è fondamentale per l'ottimizzazione.

Macinazione per Impatto

Questa è la collisione forzata dei mezzi di macinazione (le palle) con il materiale. L'impatto è responsabile della rottura di particelle grandi e grossolane ed è guidato dalla caduta delle palle dal punto più alto della loro traiettoria.

Macinazione per Abrasione (o Attrito)

Questa è un'azione di sfregamento e taglio che si verifica quando le palle cadono e scivolano l'una contro l'altra e contro il rivestimento del mulino. L'abrasione è più efficace nel ridurre particelle già piccole in polveri molto fini.

Parametri Operativi Critici

Queste sono le variabili che puoi controllare direttamente per regolare l'equilibrio tra impatto e abrasione e ottimizzare le prestazioni del mulino.

Velocità del Mulino (Il Concetto di Velocità Critica)

La velocità di rotazione del mulino è probabilmente il fattore più importante. È meglio compresa in relazione alla velocità critica, la velocità teorica alla quale lo strato più esterno di palle aderirà al guscio del mulino a causa della forza centrifuga.

Operare al 65-75% della velocità critica è spesso il punto ottimale. Ciò consente alle palle di essere trasportate in alto lungo la parete del guscio e poi di cadere liberamente, creando un movimento a "cascata" che massimizza le forze d'impatto per una macinazione efficiente.

- Troppo Lento (Cascata): Al di sotto di circa il 60% della velocità critica, le palle rotolano l'una sull'altra, privilegiando l'abrasione. Questo è utile per la macinazione fine ma inefficiente per la rottura di alimenti grossolani.

- Troppo Veloce (Centrifugazione): Avvicinarsi o superare la velocità critica fa sì che i mezzi vengano spinti contro la parete del guscio, con conseguente quasi totale assenza di azione di macinazione.

Carica dei Mezzi di Macinazione (Il Rapporto di Riempimento)

Si riferisce al volume del mulino occupato dalle palle di macinazione, tipicamente espresso in percentuale. La carica ottimale è solitamente tra il 30% e il 45% del volume interno del mulino.

Una carica bassa riduce il numero di impatti per rivoluzione, diminuendo l'efficienza. Una carica eccessivamente alta limita il movimento delle palle, impedendo loro di cadere e di creare l'energia d'impatto necessaria.

Velocità di Alimentazione del Materiale e Tempo di Permanenza

La velocità con cui il nuovo materiale viene immesso nel mulino determina quanto tempo rimane all'interno (il suo tempo di permanenza).

Una velocità di alimentazione più rapida e un tempo di permanenza più breve sono adatti per produrre un prodotto finale più grossolano. Una velocità di alimentazione più lenta aumenta il tempo di permanenza, consentendo più cicli di macinazione e producendo una polvere più fine.

L'Influenza dei Tuoi Materiali

Questi fattori sono spesso fissi per una data applicazione ma sono cruciali per la selezione dei parametri operativi corretti.

Caratteristiche dei Mezzi di Macinazione

La dimensione, la densità e la durezza dei mezzi di macinazione determinano l'energia di ogni impatto.

- Dimensione: Le palle più grandi creano forze d'impatto maggiori, ideali per rompere particelle di alimentazione grandi e dure. Le palle più piccole forniscono una maggiore superficie e più punti di contatto, favorendo l'abrasione per la macinazione fine.

- Densità e Durezza: I mezzi devono essere significativamente più duri del materiale da macinare. Materiali più densi, come l'acciaio, forniscono più energia d'impatto rispetto a materiali più leggeri come la ceramica.

Proprietà del Materiale di Alimentazione

Le caratteristiche del materiale che stai macinando determinano l'intera configurazione.

I materiali più duri richiedono una maggiore energia d'impatto, rendendo necessari mezzi più grandi e densi e una velocità che favorisca la cascata. I materiali più morbidi possono essere macinati efficacemente con mezzi più piccoli e un'operazione più focalizzata sull'abrasione (più lenta).

Comprendere i Compromessi

L'ottimizzazione di un mulino a palle è sempre un esercizio di bilanciamento di fattori contrastanti. Essere consapevoli di questi compromessi è fondamentale per prendere decisioni operative valide.

Velocità vs. Usura

Mentre velocità più elevate (fino al punto ottimale) aumentano la produttività della macinazione, accelerano anche drasticamente l'usura dei mezzi di macinazione e del rivestimento interno del mulino. Ciò aumenta i costi operativi e i tempi di inattività per la manutenzione.

Macinazione Fine vs. Costo Energetico

La riduzione della dimensione delle particelle è un processo a rendimenti decrescenti. L'energia richiesta per macinare particelle da 100 micron a 10 micron è esponenzialmente più alta rispetto alla macinazione da 1000 a 100. La macinazione eccessiva è una fonte primaria di energia sprecata e inefficienza.

Produttività vs. Qualità del Prodotto

Cercare la massima produttività aumentando la velocità di alimentazione accorcerà il tempo di permanenza e risulterà in un prodotto più grossolano e meno uniforme. Ottenere una distribuzione granulometrica stretta spesso richiede un processo più lento e più deliberato.

Ottimizzazione per il Tuo Obiettivo Specifico

Non esiste un unico modo "migliore" per far funzionare un mulino a palle. L'efficienza è definita dal tuo obiettivo.

- Se il tuo obiettivo principale è un'elevata produttività per la macinazione grossolana: Usa mezzi di macinazione più grandi, opera all'estremità superiore dell'intervallo di velocità ottimale (circa il 75% della velocità critica) e mantieni una velocità di alimentazione costante e più rapida.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle molto fine: Usa mezzi di macinazione più piccoli, opera a una velocità inferiore per promuovere la cascata e l'abrasione e riduci la velocità di alimentazione per aumentare il tempo di permanenza.

- Se il tuo obiettivo principale è minimizzare il consumo energetico: Assicurati di non macinare eccessivamente monitorando la dimensione delle particelle, opera appena al di sotto della velocità di massima usura del rivestimento e verifica che la carica dei mezzi non sia troppo alta, poiché ciò limita il movimento e spreca energia.

Regolando sistematicamente queste variabili interconnesse, puoi passare da una semplice operazione a una lavorazione del materiale precisa ed efficiente.

Tabella Riepilogativa:

| Fattore | Influenza Chiave sull'Efficienza |

|---|---|

| Velocità del Mulino | Controlla il movimento di macinazione (cascata vs. cataratta) per bilanciare impatto e abrasione. |

| Mezzi di Macinazione | Dimensione, densità e durezza dettano l'energia e il tipo di forza di macinazione applicata. |

| Proprietà del Materiale | Durezza e dimensione dell'alimentazione determinano l'energia di macinazione e la selezione dei mezzi richiesti. |

| Livello di Riempimento e Velocità di Alimentazione | Influisce sul tempo di permanenza e sul numero di impatti di macinazione efficaci per rivoluzione. |

Pronto a Ottimizzare l'Efficienza del Tuo Mulino a Palle?

Sbloccare tutto il potenziale del tuo processo di macinazione richiede l'attrezzatura giusta e una guida esperta. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, fornendo i mulini a palle e i mezzi di macinazione precisi necessari per raggiungere i tuoi obiettivi specifici di dimensione delle particelle, minimizzando il consumo energetico.

Il nostro team può aiutarti a selezionare la configurazione ideale per i tuoi materiali, sia che il tuo obiettivo sia la macinazione grossolana ad alta produttività o l'ottenimento di polveri ultra-fini. Contattaci oggi per discutere la tua applicazione e lasciare che le soluzioni KINTEK migliorino la produttività e la precisione del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Come migliora il processo di mulinatura ad alta energia gli anodi compositi di silicio? Ottimizza la tua batteria a stato solido

- Qual è il ruolo della macinazione a sfere ad alta energia nella preparazione dell'acciaio ODS? Sblocca una resistenza superiore del materiale

- Qual è il ruolo fondamentale di un mulino a sfere planetario ad alta energia nella sintesi meccanochimica? Sbloccare l'efficienza della sintesi di carburi su nanoscala

- Perché i mulini a sfere planetari convenzionali spesso falliscono con i catodi PTO e Li3PS4? Migliora la lavorazione dei tuoi materiali per batterie

- Qual è la funzione principale della macinazione a palle nella preparazione di materiali ceramici per utensili a gradiente Al2O3/ZrO2? Miscelazione chiave

- Come posso migliorare le prestazioni del mio mulino a palle? Ottimizzare velocità, mezzi e materiale per la massima efficienza

- Qual è la funzione primaria di un mulino a sfere planetario nella preparazione dell'acciaio ODS? Ottenere la lega meccanica su nanoscala

- Quale ruolo svolge un mulino a sfere planetario nella sintesi allo stato solido degli ossidi perovskitici? Attivazione dei materiali master