In sintesi, il rivestimento PVD (Physical Vapor Deposition) è un processo che migliora la superficie di un materiale, non un materiale in sé. Il suo vantaggio principale è un aumento drastico della durezza, della resistenza all'usura e della durabilità, mentre il suo svantaggio principale è il costo significativo e la complessità tecnica del processo di applicazione, che richiede il vuoto e attrezzature specializzate.

Il PVD non è un semplice aggiornamento; è un investimento strategico nell'ingegneria delle superfici. Il compromesso centrale è tra il raggiungimento di prestazioni e durabilità superiori e il costo più elevato e i limiti di processo rispetto ai metodi di rivestimento più tradizionali.

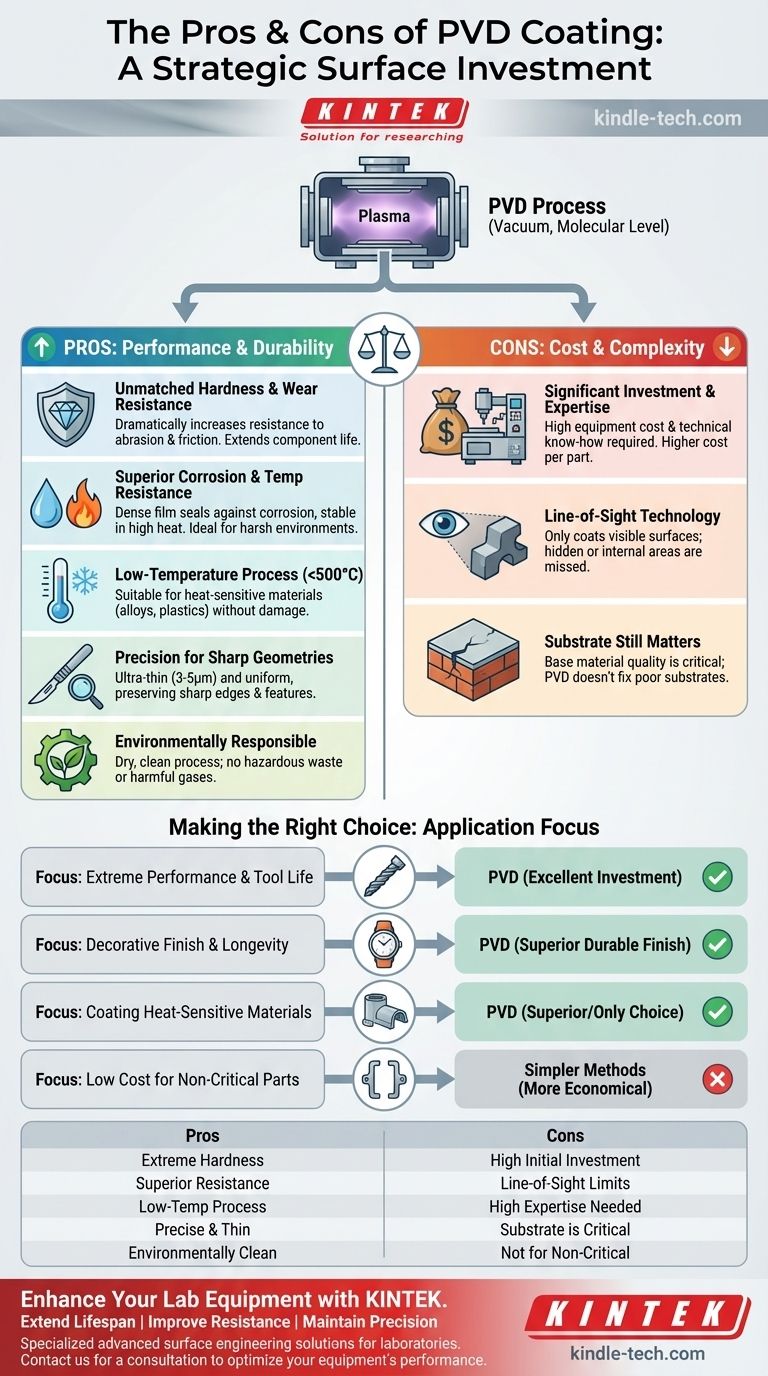

I principali vantaggi del PVD

I rivestimenti PVD vengono applicati sottovuoto a livello molecolare, risultando in un film sottile estremamente ben legato al materiale di base, o substrato. Questo processo conferisce diversi significativi benefici in termini di prestazioni.

Durezza e resistenza all'usura ineguagliabili

Il PVD può depositare film ceramici o compositi con una durezza eccezionalmente elevata. Questo rivestimento agisce come una barriera protettiva che aumenta drasticamente la resistenza della superficie all'abrasione, all'attrito e all'usura.

Ciò prolunga la vita operativa dei componenti, specialmente degli utensili da taglio, mantenendone l'affilatura e riducendo il calore generato durante l'uso.

Resistenza superiore alla corrosione e alla temperatura

Il film denso e non poroso creato dal PVD è altamente efficace nel prevenire la corrosione. Sigilla il substrato da fattori ambientali come umidità e ossidazione.

Molti rivestimenti PVD mostrano anche un'eccellente stabilità alle alte temperature, rendendoli ideali per applicazioni ad alte prestazioni dove sia il calore che l'usura sono fattori significativi.

Un processo a bassa temperatura

Il PVD opera a temperature relativamente basse (tipicamente inferiori a 500°C). Questo è un vantaggio critico rispetto ad altri metodi come la deposizione chimica da vapore (CVD), che richiedono temperature molto più elevate.

Questo rende il PVD adatto per rivestire materiali sensibili al calore, come alcune leghe di acciaio o plastiche, senza il rischio di alterarne le proprietà fondamentali o causare danni termici.

Precisione per geometrie affilate e complesse

I rivestimenti PVD sono estremamente sottili, spesso solo pochi micrometri (3-5μm). Ciò garantisce che il processo fornisca un rivestimento uniforme che si conforma precisamente alle caratteristiche superficiali del substrato.

Questo è essenziale per applicazioni come lame di rasoio, strumenti chirurgici e utensili da taglio, dove preservare un bordo affilato è non negoziabile.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PVD non è una soluzione universale. I suoi benefici devono essere soppesati rispetto ai suoi vincoli e costi intrinseci, che possono renderlo inadatto per determinate applicazioni.

Investimento iniziale e competenza significativi

La barriera principale al PVD è il costo e la complessità dell'attrezzatura. Il processo richiede una grande camera a vuoto e macchinari sofisticati.

L'utilizzo efficace di questa attrezzatura richiede un alto livello di competenza per gestire le variabili e garantire un rivestimento coerente e di alta qualità. Ciò si traduce in costi per pezzo più elevati rispetto a metodi più semplici.

È una tecnologia "a vista"

In un processo PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che il processo può rivestire solo le superfici che può "vedere".

Geometrie interne complesse, fessure profonde o superfici nascoste non possono essere rivestite efficacemente. Questa è una limitazione fisica fondamentale che deve essere considerata durante la fase di progettazione.

Il substrato è ancora importante

Un rivestimento PVD migliora la superficie di un pezzo, ma non risolve un materiale di base di scarsa qualità. Le prestazioni finali di un componente rivestito sono una funzione sia del rivestimento che del substrato su cui è applicato.

La durezza e l'integrità del materiale sottostante sono fondamentali per sostenere il rivestimento e raggiungere la durabilità desiderata.

Il PVD è una scelta ecologicamente responsabile

A differenza della tradizionale galvanizzazione, che comporta processi chimici a umido e produce rifiuti pericolosi, il PVD è un processo a secco, ecologicamente pulito.

Non produce gas nocivi o prodotti di scarto e non altera il valore riciclabile del materiale di base, come l'acciaio inossidabile.

Fare la scelta giusta per la tua applicazione

La scelta del rivestimento giusto richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima performance e la durata dell'utensile: Il PVD è un eccellente investimento per utensili da taglio e componenti soggetti a usura grazie alla sua durezza ineguagliabile e alle proprietà a basso attrito.

- Se il tuo obiettivo principale è una finitura decorativa e la longevità: Il PVD offre una finitura brillante e durevole per prodotti come orologi o ferramenta architettonica, di gran lunga superiore alla vernice o alla placcatura tradizionale.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: La bassa temperatura di processo del PVD lo rende la scelta superiore – e talvolta l'unica – per aggiungere un rivestimento ad alte prestazioni senza danneggiare il substrato.

- Se il tuo obiettivo principale è il basso costo per parti non critiche: L'alto costo e la complessità del PVD rendono metodi più semplici come la verniciatura o la galvanizzazione di base più economici per applicazioni generiche.

Comprendendo questi compromessi fondamentali, puoi determinare con sicurezza se le capacità avanzate del PVD si allineano alle esigenze specifiche del tuo progetto.

Tabella riassuntiva:

| Pro del rivestimento PVD | Contro del rivestimento PVD |

|---|---|

| Estrema durezza e resistenza all'usura | Elevato investimento iniziale e costo operativo |

| Resistenza superiore alla corrosione e alla temperatura | Il processo "a vista" limita le geometrie complesse |

| Processo a bassa temperatura per materiali sensibili | Richiede alta competenza e attrezzature specializzate |

| Rivestimento sottile e preciso per bordi affilati | La qualità del substrato è critica per le prestazioni |

| Processo ecologicamente pulito e a secco | Non conveniente per applicazioni non critiche |

Devi migliorare la durabilità e le prestazioni delle tue attrezzature da laboratorio?

In KINTEK, siamo specializzati in soluzioni avanzate di ingegneria delle superfici per i laboratori. La nostra esperienza nel rivestimento PVD può aiutarti a:

- Estendere la durata degli strumenti e dei componenti critici di laboratorio.

- Migliorare la resistenza alla corrosione, all'usura e alle alte temperature.

- Mantenere la precisione per strumenti sensibili senza danni termici.

Che tu stia lavorando con utensili da taglio, portacampioni o attrezzature da laboratorio specializzate, il nostro team può aiutarti a determinare se il rivestimento PVD è l'investimento strategico giusto per le tue esigenze.

Contatta KINTEK oggi per una consulenza e scopri come le nostre soluzioni di rivestimento focalizzate sul laboratorio possono ottimizzare le prestazioni e l'affidabilità delle tue attrezzature.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili