In sintesi, i problemi principali della pirolisi sono l'alto consumo energetico, i costi di capitale significativi, le complesse esigenze di raffinazione del prodotto e il potenziale di emissioni atmosferiche nocive se non progettata e gestita correttamente. Questi fattori creano notevoli ostacoli economici e ambientali alla sua adozione diffusa.

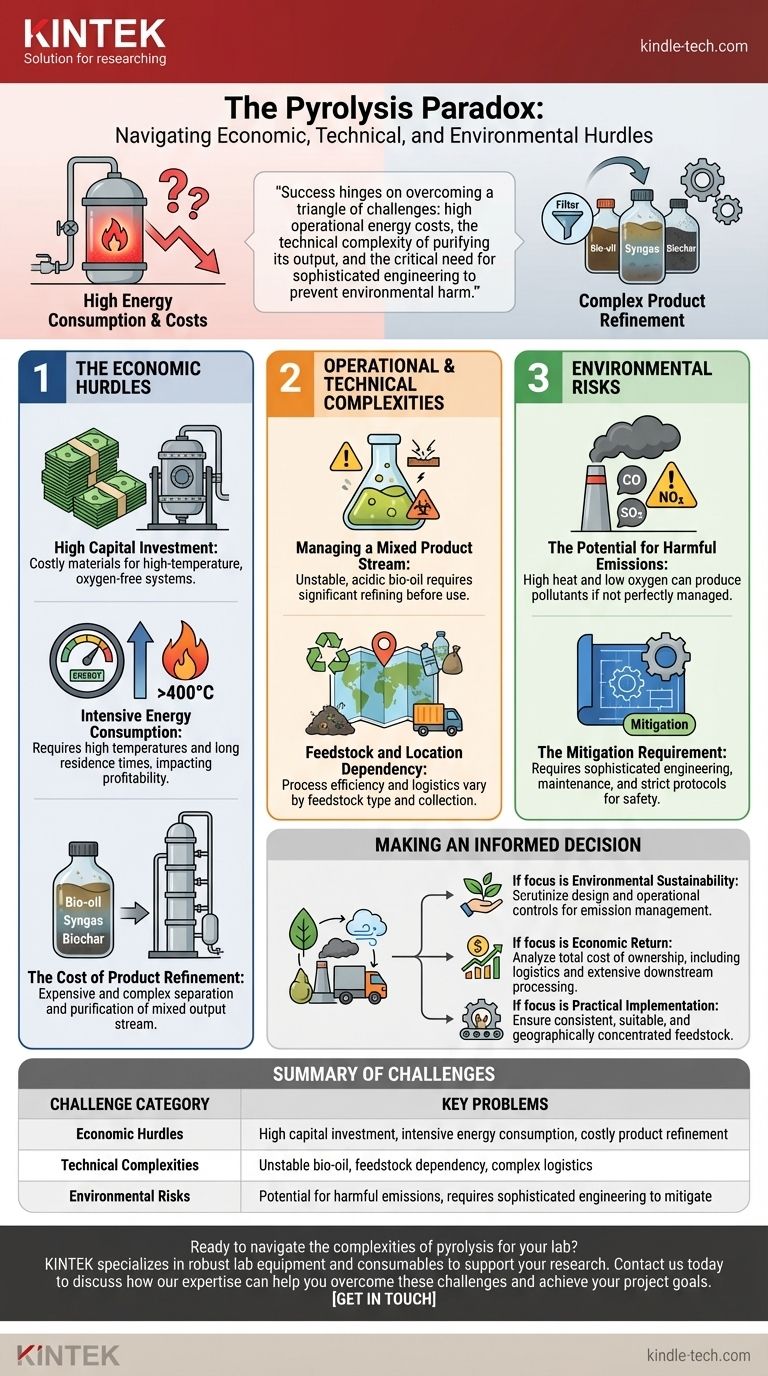

Sebbene la pirolisi sia una tecnologia potente per convertire i rifiuti in prodotti di valore, la sua viabilità nel mondo reale non è garantita. Il successo dipende dal superamento di un triangolo di sfide: gli elevati costi energetici operativi, la complessità tecnica della purificazione dei suoi prodotti e la necessità critica di un'ingegneria sofisticata per prevenire danni ambientali.

Gli ostacoli economici della pirolisi

Per molti, l'attrattiva iniziale di trasformare i rifiuti in combustibile o altri prodotti è principalmente economica. Tuttavia, le realtà finanziarie della pirolisi possono essere impegnative e devono essere valutate attentamente.

Elevato investimento di capitale

Le attrezzature necessarie per un sistema di pirolisi, incluso il reattore, sono costose. Il processo richiede materiali in grado di resistere a temperature molto elevate in un ambiente privo di ossigeno, il che aumenta i costi di produzione e la barriera finanziaria iniziale all'ingresso.

Intenso consumo energetico

La pirolisi è un processo ad alta intensità energetica. Richiede alte temperature, spesso superiori a 400°C (750°F), e lunghi tempi di permanenza per scomporre efficacemente la materia prima. Ciò si traduce direttamente in elevati costi operativi, influenzando la redditività complessiva del sistema.

Il costo della raffinazione del prodotto

Il prodotto della pirolisi non è un singolo prodotto pronto all'uso. È un flusso misto di bio-olio, syngas (gas di sintesi) e biochar (biocarbone). Separare e purificare questi prodotti è un processo complesso e spesso costoso, che aggiunge un altro livello di costo spesso sottovalutato.

Complessità operative e tecniche

Oltre agli aspetti economici, il funzionamento quotidiano e i requisiti tecnici della pirolisi presentano le proprie difficoltà.

Gestione di un flusso di prodotti misti

Il bio-olio liquido prodotto è spesso acido, instabile e richiede una raffinazione significativa prima di poter essere utilizzato come carburante per i trasporti. Questo è un ostacolo tecnico importante che lo rende meno una semplice sostituzione "diretta" dei combustibili convenzionali.

Dipendenza dalla materia prima e dalla posizione

La pirolisi non è una soluzione universale per tutti i tipi di rifiuti. L'efficienza del processo può variare drasticamente in base al tipo e alla consistenza della materia prima. Inoltre, la logistica della raccolta e del trasporto della biomassa a un impianto centrale può rendere il processo impraticabile in determinate località.

Comprendere i compromessi: rischi ambientali

Sebbene sia spesso promossa come tecnologia ecocompatibile, la pirolisi comporta rischi intrinseci che devono essere gestiti attraverso un'attenta progettazione e operatività.

Il potenziale di emissioni nocive

La combinazione di alte temperature e ambiente a basso contenuto di ossigeno può produrre sottoprodotti ed emissioni indesiderate che influiscono negativamente sulla qualità dell'aria. Gli inquinanti possono essere rilasciati se il sistema non è perfettamente sigillato o se la combustione del syngas risultante è incompleta.

Il requisito di mitigazione

Minimizzare questi rischi ambientali è possibile, ma richiede ingegneria sofisticata, manutenzione diligente e protocolli operativi rigorosi. Ciò aumenta sia il costo di capitale iniziale che la spesa operativa continua, creando un compromesso diretto tra sicurezza ambientale e fattibilità economica.

Prendere una decisione informata sulla pirolisi

Per determinare se la pirolisi è la soluzione giusta, è necessario allineare le capacità e i limiti della tecnologia con i propri obiettivi specifici.

- Se la vostra attenzione principale è la sostenibilità ambientale: Esaminate la progettazione del sistema e i controlli operativi per la gestione delle emissioni, poiché questo è il fattore critico che separa un processo pulito da uno inquinante.

- Se la vostra attenzione principale è il ritorno economico: Analizzate il costo totale di proprietà, inclusa la logistica della materia prima, gli input energetici e l'ampia lavorazione a valle necessaria per creare prodotti commerciabili.

- Se la vostra attenzione principale è l'implementazione pratica: Assicuratevi di disporre di una materia prima coerente, adatta e geograficamente concentrata, poiché l'efficienza del processo e la logistica dipendono fortemente dalla materia prima.

Comprendere queste sfide è il primo passo per progettare e implementare sistemi di pirolisi che siano allo stesso tempo redditizi e veramente sostenibili.

Tabella riassuntiva:

| Categoria di sfida | Problemi chiave |

|---|---|

| Ostacoli economici | Elevato investimento di capitale, consumo energetico intensivo, costosa raffinazione del prodotto |

| Complessità tecniche | Bio-olio instabile, dipendenza dalla materia prima, logistica complessa |

| Rischi ambientali | Potenziale di emissioni nocive, richiede ingegneria sofisticata per la mitigazione |

Pronto ad affrontare le complessità della pirolisi per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo da laboratorio robusti per supportare la vostra ricerca e sviluppo sulla pirolisi. Sia che vi concentriate sulla sostenibilità, sull'analisi economica o sull'ottimizzazione dei processi, le nostre soluzioni vi aiutano a gestire alte temperature, controllare le emissioni e raffinare i prodotti in modo efficiente.

Contattateci oggi stesso per discutere come la nostra esperienza può aiutarvi a superare queste sfide e raggiungere gli obiettivi del vostro progetto. Contattateci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1700℃ per laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output