Il precursore più comune per la produzione di grafene di alta qualità tramite deposizione chimica da fase vapore (CVD) è una fonte di carbonio gassosa, con il metano (CH4) che rappresenta lo standard industriale e di ricerca. Sebbene possano essere utilizzate anche fonti di carbonio liquide e solide, il metano offre il controllo preciso e l'affidabilità necessari per la crescita di grandi fogli monostrato.

Il precursore di carbonio è l'ingrediente primario, ma è solo una parte di un sistema controllato con precisione. La sintesi di successo del grafene dipende ugualmente da un substrato catalizzatore, gas vettori specifici e un ambiente ad alta temperatura per guidare la reazione.

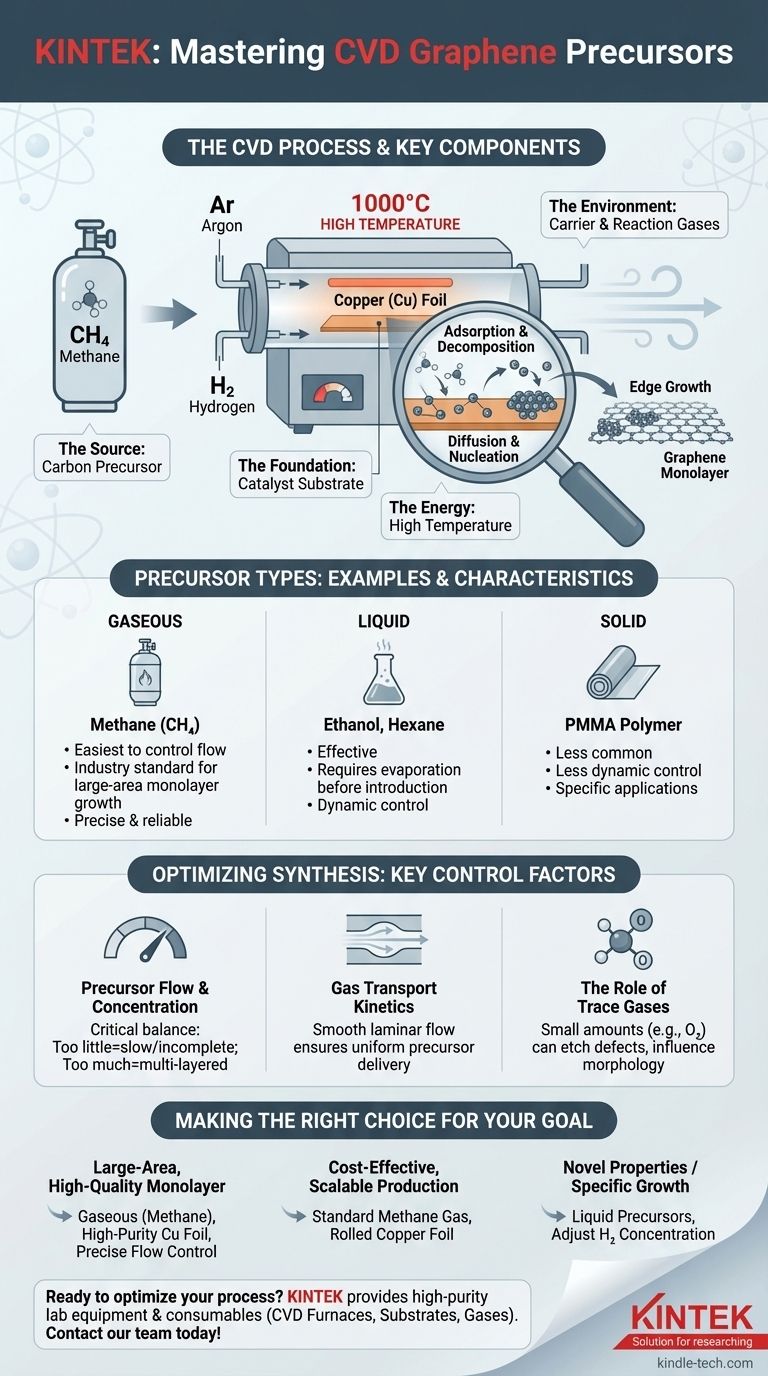

I componenti principali del grafene CVD

Per capire come un precursore diventa grafene, devi prima comprendere la "ricetta" completa e il ruolo che ogni componente svolge nella reazione.

Il precursore di carbonio (la fonte)

Il precursore è la materia prima che fornisce gli atomi di carbonio. Sebbene vari idrocarburi possano funzionare, sono tipicamente classificati in base al loro stato fisico.

I precursori gassosi, come il metano, sono i più utilizzati grazie alla facilità di controllare la loro portata nella camera di reazione.

I precursori liquidi, come l'esano o l'etanolo, sono anch'essi efficaci. Vengono riscaldati per evaporare e poi trasportati nel forno da un gas.

I precursori solidi, come i film polimerici di PMMA, possono essere utilizzati ma offrono un controllo meno dinamico sull'apporto di carbonio durante il processo di crescita.

Il substrato catalizzatore (la base)

La crescita del grafene tramite CVD non avviene nel vuoto; richiede una superficie su cui formarsi. Questo è il ruolo del catalizzatore metallico.

La lamina di rame (Cu) è la scelta più comune. La sua bassa solubilità del carbonio è un vantaggio chiave, promuovendo naturalmente la crescita di un singolo strato (monostrato) di grafene. È anche economica e disponibile in grandi formati.

Il nichel (Ni) è un altro catalizzatore comune, ma la sua maggiore solubilità del carbonio può talvolta portare alla formazione di più strati di grafene, il che potrebbe essere indesiderabile.

Gas vettori e di reazione (l'ambiente)

Questi gas creano le condizioni atmosferiche specifiche necessarie all'interno del forno. Non sono spettatori passivi.

L'argon (Ar) è un gas inerte spesso utilizzato per spurgare il sistema dall'ossigeno indesiderato e per mantenere una pressione stabile durante il processo di crescita.

L'idrogeno (H2) svolge un ruolo più attivo. Aiuta a mantenere pulita la superficie del catalizzatore e può influenzare la forma e le dimensioni dei cristalli di grafene in crescita, influenzando la qualità finale.

Alta temperatura (l'energia)

L'intero processo si svolge all'interno di un forno tubolare ad alta temperatura, tipicamente riscaldato a circa 1000 °C. Questo calore estremo fornisce l'energia necessaria per scomporre le molecole del precursore di carbonio quando entrano in contatto con il catalizzatore.

Come il precursore diventa grafene

La trasformazione da un semplice gas come il metano in un perfetto foglio di grafene è un processo graduale a livello atomico.

Adsorbimento e decomposizione

Innanzitutto, le molecole del precursore di carbonio (ad esempio, metano) fluiscono sulla lamina di rame calda. L'alta temperatura fa sì che queste molecole si rompano, o si decompongano, rilasciando singoli atomi di carbonio sulla superficie del catalizzatore.

Diffusione e nucleazione

Questi atomi di carbonio liberi sono altamente mobili e diffondono attraverso il rame caldo. Alla fine si scontrano tra loro e iniziano a formare piccoli cluster stabili. Questa formazione iniziale di minuscoli cristalli di grafene è chiamata nucleazione.

Crescita del bordo fino a un monostrato

Una volta formate queste "isole" iniziali di grafene, esse agiscono come semi. Gli atomi di carbonio successivi che arrivano sulla superficie si attaccano preferenzialmente ai bordi di queste isole esistenti. Questo processo di crescita del bordo continua fino a quando le isole si espandono e si fondono, formando un foglio continuo di grafene a singolo strato atomico che copre l'intero substrato.

Comprendere i fattori chiave di controllo

La semplice miscelazione dei componenti non è sufficiente. La qualità del film di grafene finale è estremamente sensibile alle condizioni del processo.

Flusso e concentrazione del precursore

La velocità con cui viene introdotto il precursore di carbonio è fondamentale. Troppo poco, e la crescita è lenta e potrebbe non formare un film completo. Troppo, e si rischia di formare grafene multistrato di qualità inferiore.

Cinetica del trasporto dei gas

Il modo in cui i gas fluiscono attraverso il tubo del forno influisce direttamente sul processo di deposizione. Un flusso laminare e regolare è essenziale per garantire che il precursore venga distribuito uniformemente su tutta la superficie del catalizzatore, portando a un film di grafene più consistente.

Il ruolo dei gas in tracce

Anche piccole quantità, a volte involontarie, di altri gas come l'ossigeno possono influenzare significativamente il risultato finale. Sebbene spesso considerato un contaminante, tracce controllate di ossigeno possono effettivamente essere utilizzate per incidere i difetti e influenzare la morfologia finale dei grani di grafene.

Fare la scelta giusta per il tuo obiettivo

Comprendere i precursori e il loro ruolo nel più ampio sistema CVD ti consente di adattare il processo al tuo obiettivo specifico.

- Se il tuo obiettivo principale è il grafene monostrato di alta qualità e di ampia superficie: Utilizza un precursore gassoso come il metano con un catalizzatore in lamina di rame ad alta purezza, concentrandoti su un controllo preciso delle portate di gas.

- Se il tuo obiettivo principale è una produzione scalabile ed economica: Il metodo standard di utilizzo del gas metano su lamina di rame arrotolata rimane il processo più economico e maturo per applicazioni su scala industriale.

- Se stai esplorando nuove proprietà o specifici modelli di crescita: Sperimentare con precursori liquidi o regolare la concentrazione di H2 può alterare la cinetica di crescita e la struttura finale dei grani.

Padroneggiare la sintesi del grafene è una questione di controllo preciso dell'interazione tra il precursore, il catalizzatore e l'ambiente.

Tabella riassuntiva:

| Tipo di precursore | Esempi comuni | Caratteristiche chiave |

|---|---|---|

| Gassoso | Metano (CH₄) | Più facile da controllare, standard industriale per la crescita di monostrati su ampia superficie |

| Liquido | Etanolo, Esano | Efficace, richiede evaporazione prima dell'introduzione |

| Solido | PMMA | Meno comune, offre un controllo meno dinamico durante la crescita |

Pronto a ottimizzare il tuo processo di sintesi del grafene? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alta purezza—dai forni CVD ai substrati catalizzatori e ai gas vettori—essenziali per una produzione di grafene affidabile e di alta qualità. I nostri esperti possono aiutarti a selezionare i precursori giusti e a configurare il tuo sistema per il successo. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione