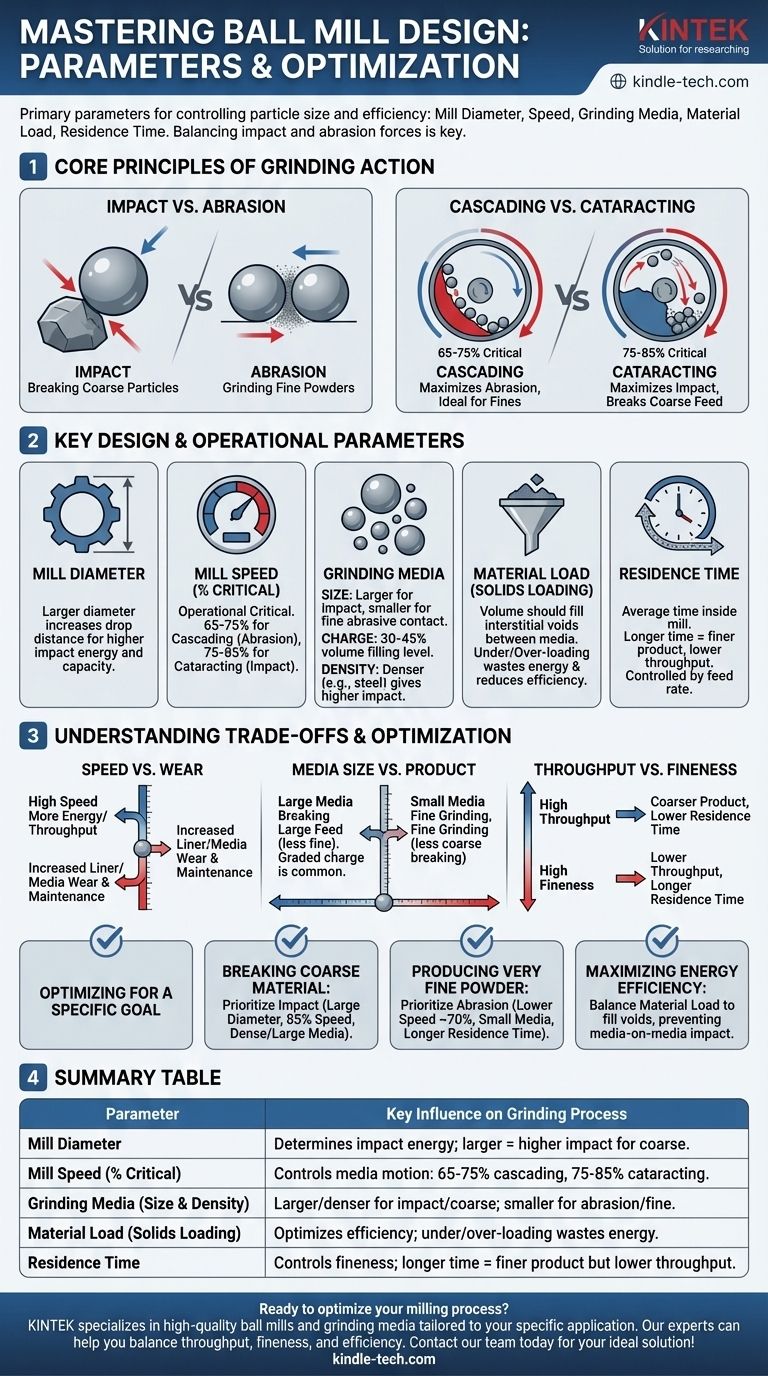

I parametri principali della progettazione di un mulino a sfere sono il diametro fisico del mulino, la sua velocità di rotazione, la dimensione e il tipo di mezzi macinanti utilizzati, il volume di materiale in lavorazione (carico di solidi) e la durata della macinazione (tempo di residenza). Queste cinque variabili sono le leve fondamentali che puoi regolare per controllare la dimensione finale delle particelle e l'efficienza complessiva del processo di macinazione.

La sfida principale nella progettazione di un mulino a sfere non è semplicemente conoscere questi parametri, ma capire come interagiscono. Una macinazione efficace è un atto di bilanciamento tra le forze d'impatto (per rompere le particelle grandi) e le forze di abrasione (per macinare polveri fini), e ogni regolazione dei parametri sposta questo equilibrio.

I Principi Fondamentali dell'Azione di Macinazione

Per controllare efficacemente un mulino a sfere, devi prima comprendere i due meccanismi primari di riduzione delle dimensioni che avvengono all'interno della camera. Ogni parametro di progettazione è semplicemente un modo per influenzare queste forze.

Impatto vs. Abrasione

L'impatto è la collisione energica dei mezzi macinanti (le sfere) con il materiale, agendo come migliaia di piccoli colpi di martello. Questa azione è più efficace per scomporre particelle più grandi e grossolane.

L'abrasione (o attrito) è l'azione di taglio e sfregamento che si verifica quando le sfere scivolano e rotolano l'una sull'altra con il materiale intrappolato tra di esse. Questa è la forza dominante per macinare le particelle in polveri molto fini.

Cascata vs. Cataratta

Il comportamento dei mezzi macinanti, dettato dalla velocità del mulino, determina quale forza di macinazione domina.

La cascata si verifica a velocità inferiori, dove le sfere rotolano lungo la faccia del letto di mezzi macinanti. Questo massimizza l'abrasione ed è ideale per produrre un prodotto finale fine.

La cataratta si verifica a velocità più elevate, dove le sfere vengono lanciate in aria prima di precipitare sul materiale. Questo massimizza l'impatto ed è utilizzato per scomporre rapidamente materiale di alimentazione grossolano.

Parametri Chiave di Progettazione e Operativi

Ciascuno dei seguenti parametri deve essere considerato in relazione agli altri per raggiungere un obiettivo di macinazione specifico.

Diametro del Mulino

Il diametro del guscio del mulino è una scelta progettuale primaria. Un diametro maggiore aumenta la distanza di caduta per i mezzi macinanti a cataratta, il che genera un'energia d'impatto significativamente più alta e consente la lavorazione di dimensioni di alimentazione maggiori. È un fattore fondamentale per l'assorbimento di potenza e la capacità complessiva del mulino.

Velocità del Mulino (Velocità Critica)

Questo è il parametro operativo più critico. È definito come una percentuale della velocità critica — la velocità teorica alla quale i mezzi macinanti sarebbero bloccati al guscio del mulino dalla forza centrifuga.

Operare al 65-75% della velocità critica si traduce tipicamente in un'azione a cascata, favorendo l'abrasione. Spingere la velocità al 75-85% della velocità critica induce un movimento a cataratta, favorendo l'impatto.

Mezzi Macinanti (Le "Sfere")

I mezzi macinanti sono il cuore del processo e le loro proprietà sono cruciali.

Dimensione dei Mezzi Macinanti

La dimensione dei mezzi macinanti determina il tipo di macinazione. I mezzi macinanti più grandi creano forze d'impatto più elevate per rompere le particelle grossolane, mentre i mezzi macinanti più piccoli creano una maggiore superficie e punti di contatto per la macinazione abrasiva di polveri fini.

Carica dei Mezzi Macinanti (Livello di Riempimento)

Questo è il volume del mulino occupato dai mezzi macinanti, tipicamente compreso tra il 30% e il 45%. Una carica troppo bassa spreca energia, mentre una carica troppo alta può inibire il libero movimento dei mezzi macinanti, riducendo l'efficienza.

Densità dei Mezzi Macinanti

I mezzi macinanti possono essere fatti di acciaio, ceramica o altri materiali. I mezzi macinanti più densi, come l'acciaio, forniscono un'energia d'impatto molto più elevata per collisione rispetto ai mezzi macinanti ceramici più leggeri, rendendoli più adatti per applicazioni di macinazione grossolana.

Carico del Materiale (Carico di Solidi)

Il volume di materiale da macinare dovrebbe essere sufficiente a riempire gli spazi vuoti (vuoti interstiziali) tra i mezzi macinanti.

Un sottocarico del mulino fa sì che i mezzi macinanti si colpiscano tra loro, portando a sprechi di energia e usura accelerata sia dei mezzi macinanti che del rivestimento del mulino. Un sovraccarico ammortizza gli impatti dei mezzi macinanti, riducendo drasticamente l'efficienza di macinazione.

Tempo di Residenza

Per i mulini che operano in modalità di alimentazione continua, il tempo di residenza è il tempo medio che il materiale trascorre all'interno del mulino. È controllato dalla velocità di alimentazione. Un tempo di residenza più lungo si traduce in un prodotto finale più fine ma riduce la produttività complessiva della macchina.

Comprendere i Compromessi

L'ottimizzazione di un mulino a sfere è sempre una questione di bilanciamento di fattori contrastanti. Non esiste un'unica impostazione "migliore".

Velocità vs. Usura

L'aumento della velocità del mulino fornisce maggiore energia di macinazione e può aumentare la produttività, ma ha un costo significativo. Velocità più elevate accelerano drasticamente l'usura del rivestimento interno del mulino e dei mezzi macinanti stessi, portando a costi di manutenzione e tempi di inattività più elevati.

Dimensione dei Mezzi Macinanti vs. Prodotto Finale

Mentre i mezzi macinanti grandi sono essenziali per rompere l'alimentazione grande, sono inefficienti nel produrre polveri ultrafini perché hanno meno punti di contatto. Al contrario, i mezzi macinanti piccoli sono perfetti per la macinazione fine ma sono incapaci di rompere particelle grandi e dure. Questo è il motivo per cui molte operazioni utilizzano una carica graduata con un mix di dimensioni di mezzi macinanti.

Produttività vs. Finezza

Esiste un compromesso diretto e inevitabile tra la quantità di materiale che puoi lavorare (produttività) e quanto fine puoi renderlo. Ottenere una dimensione delle particelle molto fine richiede un tempo di residenza più lungo, il che significa ridurre la velocità di alimentazione e abbassare la produttività complessiva.

Ottimizzare il Tuo Mulino per un Obiettivo Specifico

I tuoi parametri di progettazione e operativi dovrebbero essere dettati dal tuo obiettivo finale.

- Se il tuo obiettivo principale è scomporre materiale grande e grossolano: Dai priorità alle forze d'impatto utilizzando un diametro del mulino maggiore, operando più vicino all'85% della velocità critica (cataratta) e utilizzando mezzi macinanti grandi e ad alta densità come l'acciaio.

- Se il tuo obiettivo principale è produrre polvere molto fine: Dai priorità all'abrasione operando a velocità inferiori intorno al 70% della velocità critica (cascata), utilizzando mezzi macinanti più piccoli per massimizzare il contatto superficiale e assicurando un tempo di residenza sufficiente.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Bilancia attentamente il carico del materiale per riempire solo i vuoti dei mezzi macinanti, prevenendo sia l'impatto tra mezzi macinanti che l'eccessivo ammortizzamento, poiché è qui che si spreca la maggior parte dell'energia.

Padroneggiare questi parametri interconnessi trasforma la macinazione a sfere da un processo di forza bruta in una disciplina ingegneristica precisamente controllata.

Tabella Riassuntiva:

| Parametro | Influenza Chiave sul Processo di Macinazione |

|---|---|

| Diametro del Mulino | Determina l'energia d'impatto; diametro maggiore = impatto più elevato per macinazione grossolana. |

| Velocità del Mulino (% Critica) | Controlla il movimento dei mezzi macinanti: 65-75% = cascata/abrasione; 75-85% = cataratta/impatto. |

| Mezzi Macinanti (Dimensione & Densità) | Mezzi macinanti più grandi/densi per impatto/macinazione grossolana; mezzi macinanti più piccoli per abrasione/polvere fine. |

| Carico del Materiale (Carico di Solidi) | Ottimizza l'efficienza; sottocarico/sovraccarico spreca energia e accelera l'usura. |

| Tempo di Residenza | Controlla la finezza; tempo più lungo = prodotto più fine ma produttività inferiore. |

Pronto a ottimizzare il tuo processo di macinazione? L'attrezzatura da laboratorio giusta è fondamentale per ottenere dimensioni precise delle particelle e un funzionamento efficiente. KINTEK è specializzata in mulini a sfere e mezzi macinanti di alta qualità, adattati alla tua specifica applicazione, sia che tu abbia bisogno di una forza d'impatto elevata per materiali grossolani o di una fine abrasione per polveri ultrafini. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per bilanciare produttività, finezza ed efficienza energetica. Contatta il nostro team oggi stesso per discutere le tue sfide di macinazione e trovare la soluzione ideale!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Perché è necessario un omogeneizzatore ultrasonico ad alta energia per l'h-BN? Sblocca una dispersione e una modifica superiori dei nanosheet

- Quale ruolo svolge la macinazione meccanochemica nella preparazione delle materie prime delle ceramiche a base di litio? Aumenta l'efficienza

- Quale ruolo svolgono i polverizzatori ad alta energia nella lavorazione degli API e come gestire i rischi di contaminazione dovuti ai pezzi di usura?

- Perché la macinazione è importante nella preparazione del campione? Garantire risultati analitici accurati e affidabili

- Perché è necessario un mulino a palle da laboratorio per la cenere volante ultra-fine? Sblocca il potere di adsorbimento su nanoscala

- Perché utilizzare attrezzature di macinazione per NaOH e KOH nel recupero delle fibre di carbonio? Raggiungere un'efficiente fusione eutettica

- Perché si utilizzano sfere di diverse dimensioni in un mulino a sfere? Ottimizzare l'efficienza della macinazione e il controllo della granulometria

- Qual è la funzione di un omogeneizzatore a ultrasuoni nella sintesi del vetro metallico ad alta entropia? Chiave per il controllo stechiometrico