Per controllare la dimensione finale del prodotto in un mulino a sfere, è necessario gestire una serie di variabili interconnesse. I fattori più significativi includono la velocità di rotazione del mulino, le proprietà del mezzo di macinazione (dimensione, densità e quantità), la velocità con cui si alimenta il materiale nel mulino e la durezza intrinseca del materiale da macinare.

La dimensione finale delle particelle non è il risultato di una singola impostazione, ma di un equilibrio. È determinata dall'energia totale trasferita al materiale, che è una funzione di quanto tempo rimane nel mulino e dell'intensità dell'azione di macinazione.

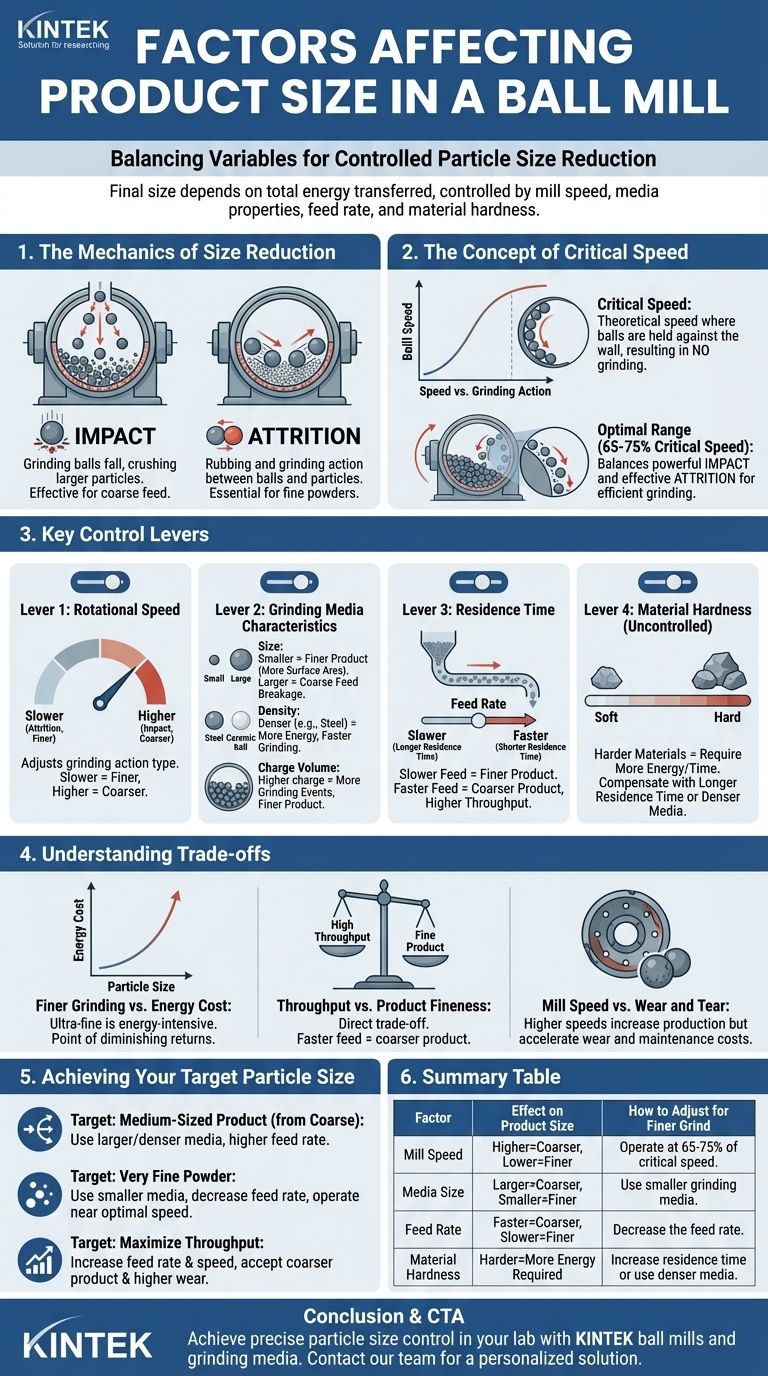

La Meccanica della Riduzione delle Dimensioni

Un mulino a sfere riduce la dimensione delle particelle attraverso una combinazione di impatto e attrito. Comprendere quale forza è necessario privilegiare è la chiave per controllare la produzione.

Impatto vs. Attrito

L'impatto si verifica quando le sfere di macinazione cadono dalla parte superiore del mulino rotante, schiacciando le particelle sottostanti. Questo è efficace per rompere particelle di alimentazione più grandi.

L'attrito è l'azione di sfregamento e macinazione che si verifica quando le sfere e le particelle scivolano l'una sull'altra. Questo è essenziale per produrre polveri molto fini.

Il Concetto di Velocità Critica

La velocità di rotazione determina la natura dell'azione di macinazione. La "velocità critica" di un mulino è la velocità teorica alla quale il mezzo di macinazione verrebbe mantenuto contro la parete del mulino dalla forza centrifuga, senza che si verifichi alcuna macinazione.

La maggior parte dei mulini a sfere opera al 65-75% della velocità critica. Ciò consente alle sfere di essere sollevate abbastanza in alto per impatti potenti senza rimanere attaccate alla parete, creando un movimento a "cascata" che bilancia impatto e attrito.

Leve di Controllo Chiave per la Dimensione del Prodotto

Per ottenere una specifica dimensione delle particelle, è necessario regolare i parametri operativi del mulino. Queste sono le leve principali per il controllo.

Leva 1: Velocità di Rotazione

Velocità più basse favoriscono l'attrito, portando a una macinazione più fine ma a una minore produttività.

Velocità più elevate (che si avvicinano alla velocità critica) aumentano l'impatto, il che è migliore per la macinazione grossolana ma può ridurre l'efficienza se il materiale richiede una macinazione fine.

Leva 2: Caratteristiche del Mezzo di Macinazione

Le sfere sono gli strumenti che svolgono il lavoro. Le loro proprietà sono fondamentali.

- Dimensione: Sfere più grandi creano impatti più potenti, ideali per rompere alimenti grossolani. Sfere più piccole hanno una maggiore superficie e creano più attrito, portando a un prodotto finale più fine.

- Densità: Mezzi più densi (come l'acciaio) trasferiscono più energia all'impatto rispetto a mezzi meno densi (come la ceramica). Ciò consente una macinazione più rapida o la lavorazione di materiali più duri.

- Volume di Carica: Questa è la percentuale del mulino riempita di sfere, tipicamente 40-50%. Una carica più alta aumenta il numero di eventi di macinazione, spesso risultando in un prodotto più fine.

Leva 3: Tempo di Residenza

Il tempo di residenza è il tempo in cui il materiale rimane all'interno del mulino ed è direttamente controllato dalla velocità di alimentazione.

Una velocità di alimentazione più lenta aumenta il tempo di residenza. Ciò espone ogni particella a più eventi di impatto e attrito, risultando in un prodotto finale più fine.

Al contrario, una velocità di alimentazione più rapida accorcia il tempo di residenza, portando a una produzione più grossolana ma a una maggiore produttività.

La Variabile Incontrollata: Durezza del Materiale

Non è possibile modificare la durezza del materiale che si sta macinando, ma è necessario tenerne conto.

I materiali più duri richiedono più energia per essere frantumati. Per ottenere una dimensione target con un materiale duro, potrebbe essere necessario aumentare il tempo di residenza (ridurre la velocità di alimentazione) o utilizzare mezzi di macinazione più densi e più grandi.

Comprendere i Compromessi

Ottimizzare per un risultato spesso significa sacrificarne un altro. Essere consapevoli di questi compromessi è essenziale per un funzionamento efficiente.

Macinazione più Fine vs. Costo Energetico

Ottenere un prodotto ultrafine è ad alta intensità energetica. L'energia necessaria per rompere le particelle aumenta esponenzialmente al diminuire della dimensione delle particelle. C'è sempre un punto di rendimenti decrescenti in cui il costo dell'energia supera il beneficio di una polvere leggermente più fine.

Produttività vs. Finezza del Prodotto

Esiste un compromesso diretto tra la quantità di materiale che è possibile lavorare (produttività) e la finezza del prodotto finale. Aumentare la velocità di alimentazione per aumentare la produttività quasi sempre si tradurrà in un prodotto finale più grossolano, poiché il tempo di residenza è più breve.

Velocità del Mulino vs. Usura

Operare a velocità più elevate può aumentare i tassi di produzione, ma accelera anche in modo significativo l'usura del rivestimento interno del mulino e dei mezzi di macinazione stessi. Ciò aumenta la frequenza di manutenzione e i costi operativi nel tempo.

Raggiungere la Dimensione delle Particelle Desiderata

La tua strategia operativa dovrebbe essere dettata dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è frantumare alimenti grossolani in un prodotto di medie dimensioni: Usa mezzi di macinazione più grandi e densi e una velocità di alimentazione più elevata per tempi di residenza più brevi.

- Se il tuo obiettivo principale è produrre una polvere molto fine: Usa mezzi di macinazione più piccoli, diminuisci la velocità di alimentazione per massimizzare il tempo di residenza e fai funzionare il mulino vicino alla sua velocità ottimale (circa il 70% della velocità critica).

- Se il tuo obiettivo principale è massimizzare la produttività: Aumenta la velocità di alimentazione e la velocità del mulino, ma sii pronto ad accettare un prodotto finale più grossolano e costi di manutenzione più elevati.

Regolando sistematicamente queste leve chiave, puoi ottenere un controllo preciso sul tuo processo di macinazione per raggiungere risultati coerenti.

Tabella riassuntiva:

| Fattore | Effetto sulla Dimensione del Prodotto | Come Regolare per una Macinazione più Fine |

|---|---|---|

| Velocità del Mulino | Velocità più alta = più impatto (più grossolano). Velocità più bassa = più attrito (più fine). | Operare al 65-75% della velocità critica. |

| Dimensione del Mezzo | Sfere più grandi = macinazione più grossolana. Sfere più piccole = macinazione più fine. | Utilizzare mezzi di macinazione più piccoli. |

| Velocità di Alimentazione | Alimentazione più veloce = prodotto più grossolano (tempo di residenza più breve). Alimentazione più lenta = prodotto più fine. | Diminuire la velocità di alimentazione. |

| Durezza del Materiale | I materiali più duri richiedono più energia e tempo per essere macinati finemente. | Aumentare il tempo di residenza (alimentazione lenta) o utilizzare mezzi più densi. |

Ottieni un controllo preciso della dimensione delle particelle nel tuo laboratorio. Il giusto mulino a sfere è la chiave per risultati efficienti e riproducibili. KINTEK è specializzata in mulini da laboratorio di alta qualità e mezzi di macinazione su misura per i tuoi materiali specifici e le dimensioni delle particelle target. I nostri esperti possono aiutarti a selezionare l'attrezzatura perfetta per ottimizzare il tuo processo. Contatta il nostro team oggi per discutere le tue esigenze di macinazione e ottenere una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Potente Macchina Trituratrice di Plastica

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

Domande frequenti

- Quali sono gli svantaggi del mulino a sfere planetario? Principali inconvenienti in termini di energia, rumore e usura

- Qual è la funzione principale di un mulino a sfere planetario? Padronanza della miscelazione di compositi SiC/Al per l'omogeneità

- Come assicura un mulino a sfere planetario la qualità delle sospensioni elettrolitiche? Padronanza della dispersione di precisione per la stampa

- Che ruolo gioca un mulino a sfere planetario nella preparazione di polveri di Zirconio/Cromo? Ottimizzare la lega ad alta energia.

- Qual è il ruolo di un mulino a sfere planetario verticale nella pre-elaborazione del Cu-18Ni-2W? Ottenere un'omogeneità superiore della lega

- Qual è la funzione di un mulino a sfere planetario per acciaio eutettico nanostrutturato? Preparazione essenziale per leghe ad alta resistenza

- Qual è la funzione di un mulino a sfere planetario nella preparazione di polveri a fase MAX? Sblocca l'omogeneità atomica ad alta purezza

- Qual è il ruolo di un mulino a sfere ad alta frequenza? Padronanza della preparazione di compositi UHMWPE e filler di diabase