In sintesi, le prestazioni di un mulino a sfere sono determinate da quattro fattori principali: la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione (sfere), le proprietà del materiale da macinare e il volume di mezzi che riempie il mulino. Padroneggiare l'interazione tra questi elementi è la chiave per ottenere risultati efficienti e prevedibili.

Il principio fondamentale è quello dell'equilibrio. Le prestazioni ottimali del mulino a sfere non si ottengono massimizzando una singola variabile, ma sintonizzando attentamente il sistema interconnesso di velocità, mezzi, materiale e livello di riempimento per adattarlo al tuo specifico obiettivo di macinazione.

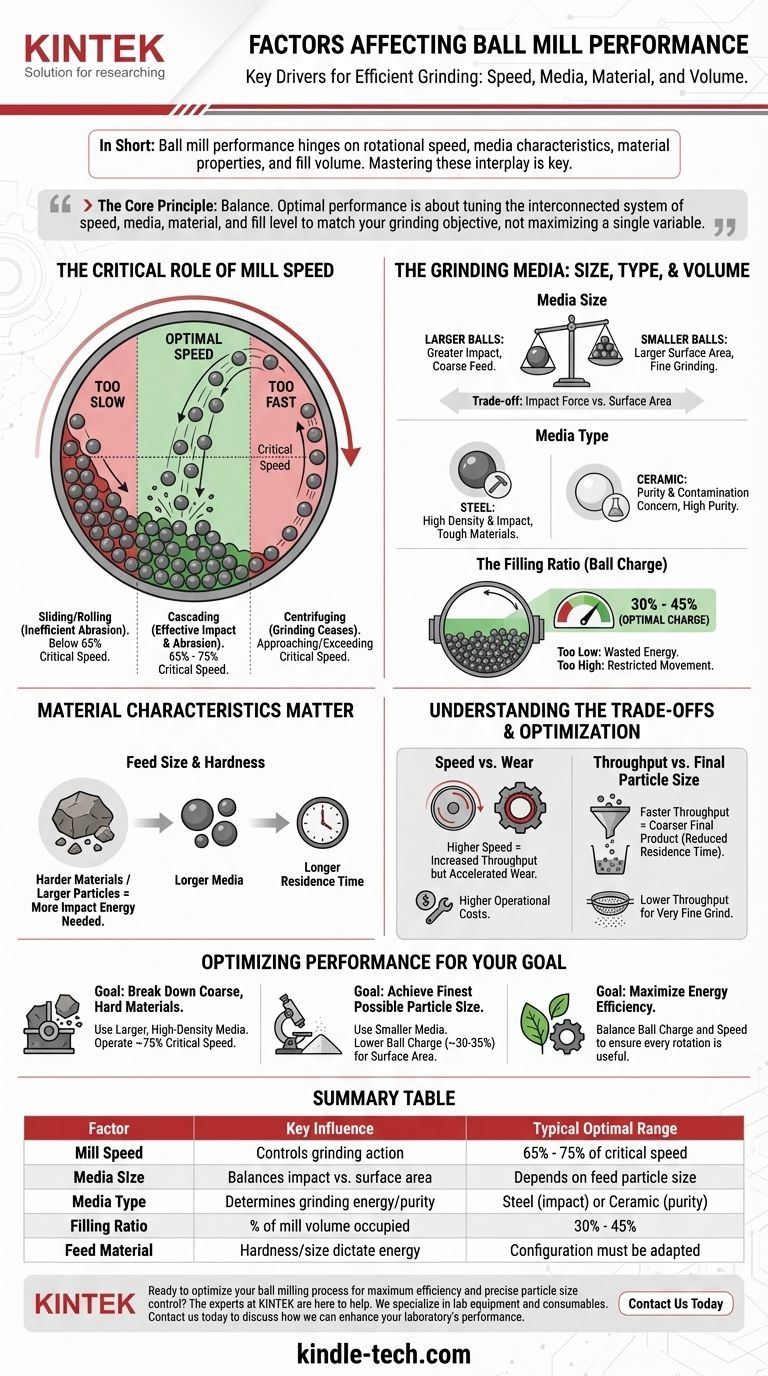

Il Ruolo Critico della Velocità del Mulino

La velocità con cui il mulino ruota controlla direttamente l'azione di macinazione. Questa è probabilmente la variabile più influente ed è tipicamente discussa in relazione alla sua "velocità critica": la velocità teorica alla quale i mezzi di macinazione aderirebbero semplicemente alla parete interna del mulino a causa della forza centrifuga.

Trovare la Velocità Ottimale

La macinazione efficace avviene quando i mezzi vengono sollevati abbastanza in alto da cadere e creare l'impatto e l'abrasione necessari per rompere le particelle. Ciò si ottiene solitamente al 65% - 75% della velocità critica.

L'Impatto di una Velocità Troppo Bassa

Se il mulino ruota troppo lentamente, i mezzi scivoleranno o rotoleranno semplicemente lungo il lato del mulino. Ciò si traduce in un'azione di macinazione inefficiente dominata dall'abrasione, aumentando significativamente il tempo necessario per raggiungere la dimensione delle particelle desiderata.

L'Impatto di una Velocità Troppo Elevata

Al contrario, se la velocità si avvicina o supera la velocità critica, i mezzi vengono bloccati contro il rivestimento dalla forza centrifuga. Questa condizione, nota come "centrifugazione", impedisce ai mezzi di cadere e l'azione di macinazione cessa quasi completamente.

I Mezzi di Macinazione: Dimensione, Tipo e Volume

I mezzi di macinazione, ovvero le sfere stesse, sono gli strumenti per la riduzione della dimensione delle particelle. Le loro proprietà sono importanti tanto quanto la velocità operativa del mulino.

Dimensione dei Mezzi: Impatto vs. Area Superficiale

Esiste un compromesso diretto tra forza d'impatto e area superficiale. Sfere più grandi forniscono una maggiore forza d'impatto, necessaria per scomporre particelle di alimentazione grandi e grossolane. Sfere più piccole creano un'area superficiale totale molto più ampia, che è più efficiente per la macinazione fine di particelle più piccole.

Tipo di Mezzi: Densità e Resistenza all'Usura

Il materiale dei mezzi è molto importante. Le sfere d'acciaio sono dense e forniscono un'elevata forza d'impatto, ideali per materiali duri. Le sfere ceramiche sono utilizzate quando si teme la contaminazione del prodotto da parte dell'acciaio. La scelta dipende dall'energia di macinazione richiesta e dagli standard di purezza.

Il Rapporto di Riempimento (Carico di Sfere)

Il rapporto di riempimento, o carico di sfere, è la percentuale del volume interno del mulino occupata dai mezzi. Un carico tipico è compreso tra il 30% e il 45%. Un carico troppo basso comporta uno spreco di energia e una macinazione inefficiente, mentre un carico troppo elevato può limitare il movimento sia dei mezzi che del materiale da macinare.

Le Caratteristiche del Materiale Contano

L'ultimo insieme di variabili riguarda il materiale che si sta lavorando. La configurazione del mulino deve essere adattata alle proprietà specifiche del materiale di alimentazione.

Dimensione e Durezza dell'Alimentazione

I materiali più duri o le particelle di alimentazione più grandi richiedono maggiore energia di impatto per essere rotti. Ciò può richiedere l'uso di mezzi di macinazione più grandi e densi, un carico di sfere più elevato o un tempo di permanenza più lungo all'interno del mulino per raggiungere la dimensione target delle particelle.

Comprendere i Compromessi

Ottimizzare un mulino a sfere è un processo di gestione di fattori in competizione. Migliorare una metrica può spesso avvenire a scapito di un'altra, e comprendere questi compromessi è essenziale per un funzionamento efficace.

Velocità vs. Usura

Operare a velocità più elevate (all'interno dell'intervallo ottimale) può aumentare la produttività, ma accelera anche il tasso di usura sia dei mezzi di macinazione che del rivestimento interno del mulino. Ciò aumenta i costi operativi e la frequenza di manutenzione.

Produttività vs. Dimensione Finale delle Particelle

Far passare il materiale attraverso il mulino più velocemente aumenterà la tua tonnellaggio di produzione, ma riduce il tempo di permanenza. Ciò si traduce tipicamente in un prodotto finale più grossolano. Ottenere una macinazione molto fine richiede quasi sempre un tasso di produttività inferiore.

Ottimizzare le Prestazioni per il Tuo Obiettivo

La tua configurazione ideale dipende interamente da ciò che stai cercando di ottenere. Non esiste un'unica configurazione "migliore"; esiste solo la configurazione migliore per la tua specifica applicazione.

- Se il tuo obiettivo principale è scomporre materiali duri e grossolani: Utilizza mezzi più grandi e ad alta densità (come l'acciaio) e opera verso l'estremità superiore dell'intervallo di velocità ottimale (circa il 75% della velocità critica).

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più fine possibile: Utilizza mezzi di macinazione più piccoli per massimizzare l'area superficiale e considera un carico di sfere leggermente inferiore (circa il 30-35%) per favorire la macinazione fine rispetto all'alto impatto.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Bilancia attentamente il carico di sfere e la velocità del mulino per assicurarti che ogni rotazione stia svolgendo un lavoro utile, evitando le condizioni inefficienti di scivolamento o centrifugazione.

Padroneggiare queste variabili trasforma la macinazione a sfere da un semplice processo di frantumazione a una disciplina ingegneristica precisa e controllabile.

Tabella Riassuntiva:

| Fattore | Influenza Chiave | Intervallo Ottimale Tipico |

|---|---|---|

| Velocità del Mulino | Controlla l'azione di macinazione (caduta a cascata vs. centrifugazione) | 65% - 75% della velocità critica |

| Dimensione dei Mezzi | Bilancia la forza d'impatto (sfere grandi) rispetto all'area superficiale (sfere piccole) | Dipende dalla dimensione delle particelle di alimentazione |

| Tipo di Mezzi | Determina l'energia di macinazione e il rischio di contaminazione del prodotto | Acciaio (alto impatto) o Ceramica (alta purezza) |

| Rapporto di Riempimento | Percentuale del volume del mulino occupata dai mezzi di macinazione | 30% - 45% |

| Materiale di Alimentazione | La durezza e la dimensione iniziale dettano l'energia richiesta e il tempo di permanenza | La configurazione deve essere adattata |

Pronto a ottimizzare il tuo processo di macinazione a sfere per la massima efficienza e un controllo preciso della dimensione delle particelle?

Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le tue specifiche sfide di macinazione. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio e raggiungere i tuoi obiettivi di lavorazione.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale