In sostanza, la macinazione a sfere è un processo meccanico ad alta energia che utilizza impatti ripetuti per indurre profondi cambiamenti strutturali e chimici in un materiale. Il suo effetto principale e più noto è la riduzione della dimensione delle particelle, ma le sue capacità si estendono ben oltre la semplice macinazione, consentendo la creazione di nuove leghe, materiali amorfi e composti chimici innovativi.

La macinazione a sfere non dovrebbe essere vista semplicemente come una tecnica di macinazione. È un potente strumento di lavorazione allo stato solido in cui l'intensa energia meccanica viene utilizzata per alterare fondamentalmente la struttura fisica e le proprietà chimiche di un materiale senza fonderlo.

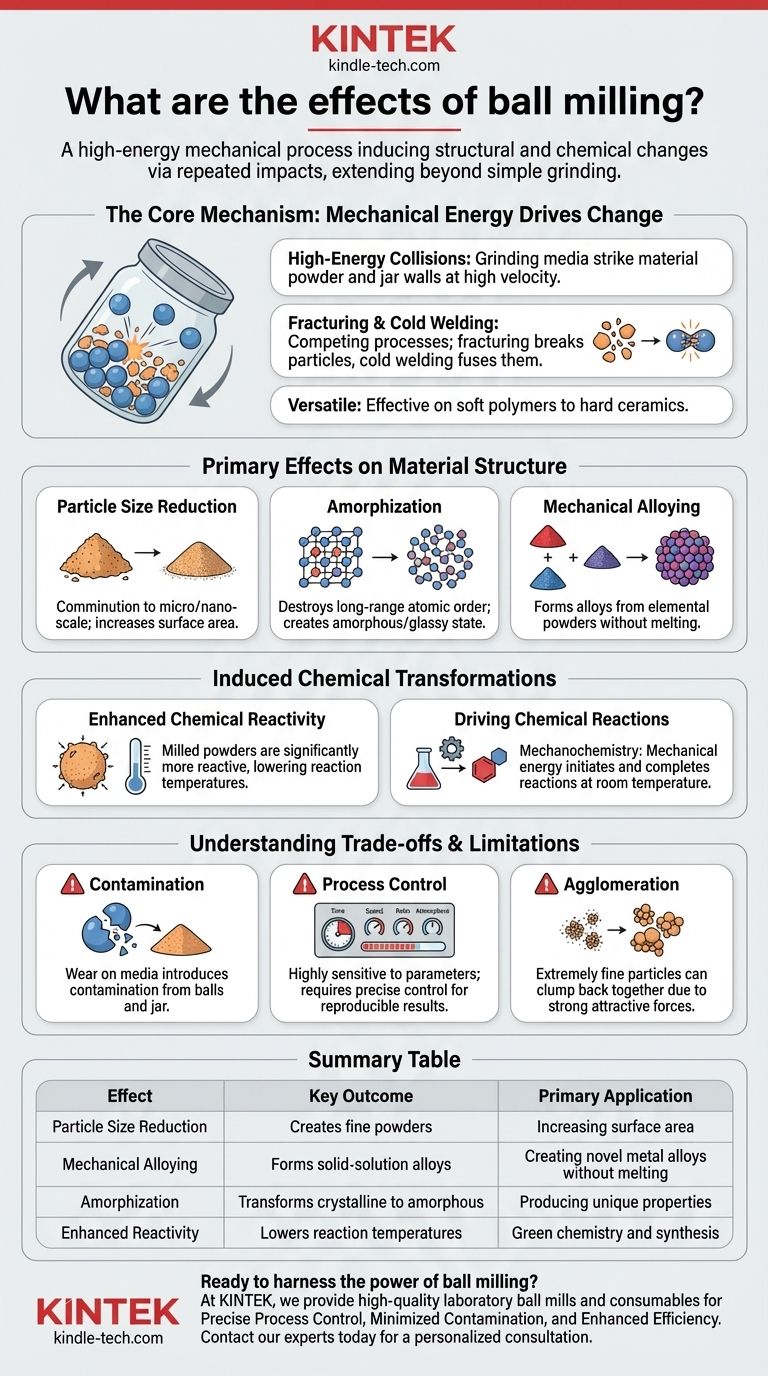

Il Meccanismo Centrale: Come l'Energia Meccanica Guida il Cambiamento

La macinazione a sfere sfrutta l'energia cinetica dei mezzi di macinazione (sfere) che collidono con una polvere di materiale all'interno di un contenitore rotante o vibrante (vasca). Queste collisioni ripetute e ad alta energia sono la fonte di tutti gli effetti successivi.

Collisioni ad Alta Energia

Il processo prevede il posizionamento di un materiale, spesso in forma di polvere, in una vasca con sfere temprate (ad esempio, in acciaio, carburo di tungsteno o zirconia). La vasca viene quindi sottoposta a rotazione o agitazione ad alta velocità, facendo sì che le sfere cadano a cascata e colpiscano ripetutamente la polvere di materiale e le pareti della vasca ad alta velocità.

Fratturazione e Saldatura a Freddo

Due processi concorrenti si verificano a livello microscopico durante questi impatti. La fratturazione scompone le particelle, riducendone le dimensioni. Contemporaneamente, l'immensa pressione nel punto di impatto può far sì che le particelle si fondano insieme in un processo chiamato saldatura a freddo. L'equilibrio tra queste due azioni determina lo stato finale del materiale.

Un Processo Versatile

Un punto di forza chiave di questa tecnica è la sua applicabilità a una vasta gamma di materiali. Poiché il trasferimento di energia è puramente meccanico, è efficace su tutto, dai polimeri morbidi alle ceramiche estremamente dure, incluse le sostanze fragili e fibrose.

Effetti Primari sulla Struttura del Materiale

L'intensa energia meccanica impartita durante la macinazione porta a cambiamenti significativi e spesso desiderabili nella struttura fisica del materiale.

Riduzione della Dimensione delle Particelle (Comminuzione)

Questo è l'effetto più fondamentale. La macinazione a sfere può ridurre efficientemente la dimensione delle particelle di una polvere grossolana fino alla scala micrometrica o addirittura nanometrica. Questo drastico aumento dell'area superficiale è fondamentale per molte applicazioni.

Amorfitizzazione

La grave deformazione plastica causata dagli impatti ripetuti può distruggere l'ordine atomico a lungo raggio di un materiale. Ciò può trasformare un materiale cristallino in uno stato amorfo o "vetroso", che possiede proprietà uniche diverse dalla sua controparte cristallina.

Lega Meccanica

La macinazione a sfere è un metodo primario per produrre leghe da polveri elementari senza fusione. Macinando insieme due o più polveri metalliche diverse, i ripetuti eventi di fratturazione e saldatura a freddo mescolano gli elementi a livello atomico, formando una vera e propria lega a soluzione solida.

Trasformazioni Chimiche Indotte

L'energia meccanica della macinazione a sfere è abbastanza potente da influenzare direttamente e persino guidare reazioni chimiche, un campo noto come meccanocatalisi.

Reattività Chimica Migliorata

La combinazione di dimensioni delle particelle estremamente ridotte, elevata area superficiale e un aumento dei difetti cristallini rende le polveri macinate significativamente più reattive rispetto alle loro controparti massicce. Ciò può abbassare la temperatura richiesta per le successive reazioni chimiche.

Guida delle Reazioni Chimiche

In alcuni casi, l'energia meccanica da sola è sufficiente per avviare e completare una reazione chimica. Ciò consente la sintesi di composti a temperatura ambiente che altrimenti richiederebbero un calore elevato, rendendola uno strumento prezioso nella "chimica verde".

Comprendere i Compromessi e i Limiti

Sebbene potente, la macinazione a sfere non è priva di sfide. Comprendere questi aspetti è fondamentale per ottenere risultati affidabili e significativi.

Contaminazione

L'impatto costante e ad alta energia provoca l'usura dei mezzi di macinazione (le sfere e la vasca). Ciò introduce inevitabilmente contaminazione dal materiale dei mezzi nel campione, il che può essere un problema significativo per le applicazioni di elevata purezza.

Controllo del Processo

Il risultato finale è altamente sensibile a una serie di parametri. Variabili come il tempo di macinazione, la velocità, il rapporto peso sfera/polvere e l'atmosfera all'interno della vasca devono essere controllate con precisione per garantire risultati riproducibili.

Agglomerazione

Quando le particelle diventano estremamente fini (scala nanometrica), le forti forze di attrazione tra di esse possono far sì che si raggruppino nuovamente, o agglomerino. Ciò può vanificare l'obiettivo della riduzione delle dimensioni e richiede un'attenta gestione del processo o l'uso di agenti di controllo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente la macinazione a sfere, devi allineare i parametri del processo con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la riduzione della dimensione delle particelle: Dai priorità alla scelta di mezzi di macinazione che minimizzino la contaminazione e ottimizza il tempo di macinazione per evitare un'eccessiva agglomerazione.

- Se il tuo obiettivo principale è la creazione di nuove leghe: La lega meccanica è un punto di forza fondamentale. È fondamentale controllare l'atmosfera all'interno della vasca (ad esempio, utilizzando un gas inerte come l'argon) per prevenire l'ossidazione delle polveri metalliche.

- Se il tuo obiettivo principale è indurre reazioni chimiche: Considera il mulino come un reattore chimico. L'energia meccanica fornisce l'attivazione necessaria per guidare le reazioni a temperatura ambiente o quasi.

- Se il tuo obiettivo principale è alterare la struttura del materiale (ad esempio, amorfitizzazione): Questo di solito richiede un input di energia elevato e tempi di macinazione prolungati per scomporre sufficientemente il reticolo cristallino.

In definitiva, la macinazione a sfere fornisce un metodo potente e versatile per manipolare i materiali a livello fondamentale attraverso una forza meccanica controllata.

Tabella Riassuntiva:

| Effetto | Risultato Chiave | Applicazione Principale |

|---|---|---|

| Riduzione Dimensione Particelle | Crea polveri fini (scala micro/nano) | Aumento dell'area superficiale per le reazioni |

| Lega Meccanica | Forma leghe a soluzione solida da polveri elementari | Creazione di nuove leghe metalliche senza fusione |

| Amorfitizzazione | Trasforma i materiali cristallini in stati amorfi | Produzione di materiali con proprietà uniche |

| Reattività Migliorata | Abbassa le temperature di reazione e guida la meccanocatalisi | Chimica verde e sintesi di materiali |

Pronto a sfruttare la potenza della macinazione a sfere nel tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di mulini a sfere da laboratorio di alta qualità e materiali di consumo su misura per le tue specifiche esigenze di ricerca. Che il tuo obiettivo sia la lega meccanica, la riduzione della dimensione delle particelle o la guida di reazioni chimiche, le nostre apparecchiature garantiscono un controllo preciso e risultati riproducibili.

Ti aiutiamo a ottenere:

- Controllo Preciso del Processo: Ottimizza parametri come velocità, tempo e atmosfera per il tuo obiettivo finale.

- Contaminazione Minima: Scegli tra una varietà di materiali per i mezzi di macinazione per proteggere la purezza del tuo campione.

- Efficienza Migliorata: Accelera i tuoi flussi di lavoro di sviluppo dei materiali e di sintesi chimica.

Discutiamo di come le nostre soluzioni possono far progredire i tuoi progetti. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di Na3(VOPO4)2F? Migliora l'omogeneità del tuo precursore catodico

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione di polveri Cu/Ti3SiC2/C? Garantire una nano-dispersione uniforme

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Qual è la funzione principale di un mulino a palle planetario per NiCrAlY-Mo-Ag? Masterizzare la lega meccanica ad alta energia