I principali svantaggi di un mulino a palle sono l'elevato consumo energetico, il rumore e le vibrazioni significativi e il potenziale di contaminazione del prodotto dovuto all'usura dei mezzi di macinazione e dei rivestimenti. Questo metodo è anche un processo relativamente lento ed è inefficace per la lavorazione di materiali morbidi, appiccicosi o fibrosi.

Sebbene un mulino a palle sia uno strumento robusto e semplice per ottenere granulometrie molto fini, i suoi svantaggi derivano proprio da questa semplicità. È un processo ad alta intensità energetica e spesso lento, con rischi intrinseci di contaminazione e limitazioni sui tipi di materiali che può lavorare efficacemente.

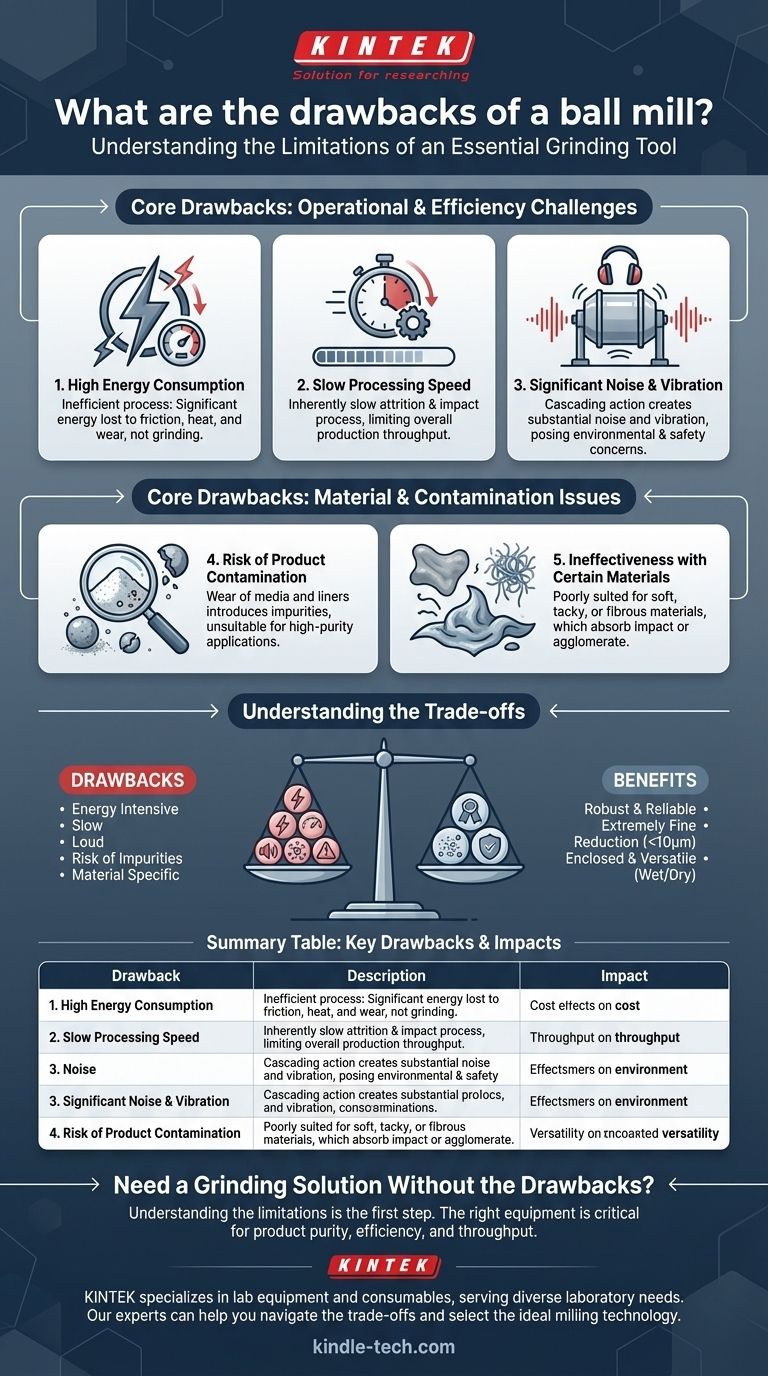

Sfide Operative e di Efficienza

Il funzionamento quotidiano di un mulino a palle presenta diversi svantaggi pratici che incidono su costi, ambiente e produttività.

Elevato Consumo Energetico

Una parte significativa dell'energia fornita a un mulino a palle non viene utilizzata per la macinazione. Viene invece persa a causa dell'attrito tra le palle e i rivestimenti, della generazione di calore nel materiale e dell'usura meccanica dei componenti. Ciò rende il processo inefficiente dal punto di vista energetico.

Lenta Velocità di Lavorazione

La macinazione a palle è un metodo di attrito e impatto che richiede un tempo considerevole. Rispetto ad altre tecnologie di macinazione, è un processo lento, il che può limitare la produttività complessiva di una linea di produzione.

Rumore e Vibrazioni Significativi

L'azione di caduta e rotolamento delle palle d'acciaio o di ceramica all'interno di un grande tamburo metallico produce rumore e vibrazioni sostanziali. Sebbene l'uso di palle o rivestimenti in gomma possa mitigare questo problema, rimane una notevole preoccupazione ambientale e di sicurezza in qualsiasi struttura.

Problemi di Materiale e Contaminazione

L'interazione tra i mezzi di macinazione e il materiale da lavorare crea limitazioni fondamentali, in particolare per quanto riguarda la purezza del prodotto e la compatibilità dei materiali.

Rischio di Contaminazione del Prodotto

L'impatto e l'attrito costanti causano l'usura dei mezzi di macinazione (palle) e del rivestimento interno del cilindro nel tempo. Questa usura introduce fini particelle del mezzo, spesso acciaio o ceramica, nel prodotto, il che è un problema critico per le applicazioni ad alta purezza.

Inefficacia con Alcuni Materiali

I mulini a palle funzionano fratturando materiali fragili. Sono poco adatti per materiali morbidi, appiccicosi o fibrosi. Questi materiali tendono ad assorbire l'impatto, a deformarsi o ad agglomerarsi piuttosto che a frantumarsi in una polvere fine.

Ingombro e Peso Elevati

I mulini a palle sono macchine intrinsecamente pesanti e ingombranti. Il loro peso elevato e lo spazio significativo richiesto per l'installazione possono essere un vincolo importante, specialmente in strutture con spazio limitato.

Comprendere i Compromessi

Per prendere una decisione informata, è fondamentale soppesare questi svantaggi rispetto ai significativi vantaggi che hanno reso i mulini a palle un punto fermo in molte industrie.

Il Vantaggio: Semplicità e Affidabilità

I mulini a palle sono meccanicamente semplici ed eccezionalmente robusti. Il loro design garantisce affidabilità, sicurezza operativa e manutenzione semplice, rendendoli un cavallo di battaglia durevole per molte applicazioni.

Il Vantaggio: Riduzione Estremamente Fine delle Particelle

Nonostante sia lento, il principale punto di forza di un mulino a palle è la sua capacità di produrre una polvere molto fine e consistente, spesso con granulometrie di 10 micron o meno. Mantiene questa finezza di macinazione per lunghi periodi con regolazioni minime.

Il Vantaggio: Versatilità e Contenimento

Il cilindro chiuso rende i mulini a palle ideali per macinare materiali tossici in sicurezza o per mantenere condizioni sterili nella produzione farmaceutica. Sono anche molto versatili, adatti sia per processi di macinazione a umido che a secco e in grado di gestire efficacemente materiali molto abrasivi.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà se gli svantaggi di un mulino a palle sono compromessi accettabili per i suoi vantaggi.

- Se il tuo obiettivo principale è la purezza assoluta del prodotto: Sii consapevole della contaminazione dovuta all'usura dei mezzi e del rivestimento e considera metodi di macinazione alternativi o componenti ceramici specializzati.

- Se il tuo obiettivo principale è l'efficienza energetica e i bassi costi operativi: L'elevato consumo energetico specifico di un mulino a palle sarà un fattore significativo nel tuo costo totale di proprietà.

- Se il tuo obiettivo principale è una produttività elevata: Riconosci che la macinazione a palle è un processo intrinsecamente lento e potrebbe creare un collo di bottiglia nella tua produzione.

- Se il tuo obiettivo principale è la lavorazione di materiali morbidi o fibrosi: Un mulino a palle non è adatto a questo scopo e non funzionerà efficacemente.

Comprendere queste limitazioni intrinseche è il primo passo per selezionare la giusta tecnologia di macinazione per il tuo materiale specifico e i tuoi obiettivi di produzione.

Tabella Riepilogativa:

| Svantaggio | Descrizione | Impatto |

|---|---|---|

| Elevato Consumo Energetico | Significativa energia persa per attrito e calore, non per macinazione. | Aumenta i costi operativi. |

| Rischio di Contaminazione | L'usura dei mezzi di macinazione e dei rivestimenti può introdurre impurità. | Inadatto per applicazioni ad alta purezza. |

| Lenta Velocità di Lavorazione | Un processo intrinsecamente lento di attrito e impatto. | Limita la produttività. |

| Rumore e Vibrazioni | L'azione di rotolamento delle palle crea rumore sostanziale. | Preoccupazione ambientale e di sicurezza. |

| Limitazioni del Materiale | Inefficace per materiali morbidi, appiccicosi o fibrosi. | Riduce la versatilità dell'applicazione. |

Hai Bisogno di una Soluzione di Macinazione Senza gli Svantaggi?

Comprendere le limitazioni di un mulino a palle è il primo passo per ottimizzare il tuo processo. L'attrezzatura giusta è fondamentale per raggiungere i tuoi obiettivi in termini di purezza del prodotto, efficienza e produttività.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo diverse esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi e a selezionare la tecnologia di macinazione ideale per i tuoi materiali specifici e i requisiti di produzione.

Contatta il nostro team oggi stesso per discutere la tua applicazione e scoprire una soluzione di macinazione che migliori le prestazioni e l'efficienza dei costi del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria