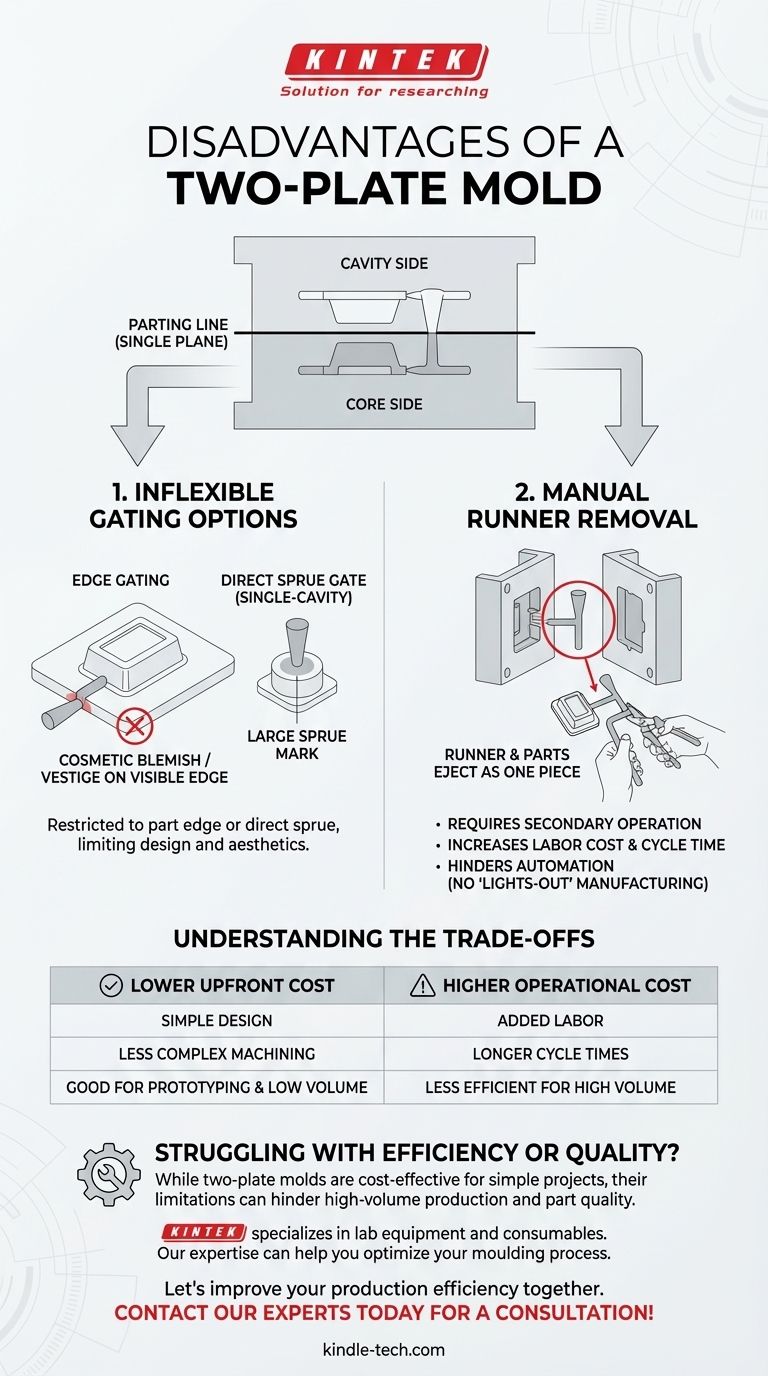

Gli svantaggi principali di uno stampo a due piastre sono le sue opzioni di colata inflessibili e la necessità di rimuovere manualmente il canale di colata dopo lo stampaggio. A causa della sua semplice costruzione con una singola linea di divisione, il punto di iniezione (gate) – dove la plastica entra nella cavità del pezzo – è quasi sempre limitato al bordo del componente. Ciò significa anche che il sistema di canali rimane attaccato ai pezzi durante l'espulsione, richiedendo un passaggio secondario, spesso manuale, per separarli.

Sebbene apprezzato per la sua semplicità e il costo iniziale inferiore, gli svantaggi principali dello stampo a due piastre derivano da un'unica fonte: il suo design costringe sia il pezzo che il sistema di canali a esistere sullo stesso piano, il che crea inefficienze a valle e limitazioni di progettazione.

Il Limite Fondamentale: Una Singola Linea di Divisione

Per comprendere gli svantaggi, dobbiamo prima capire la struttura fondamentale di uno stampo a due piastre. La sua semplicità è sia la sua più grande forza che la fonte delle sue limitazioni.

Cos'è uno Stampo a Due Piastre?

Uno stampo a due piastre è il tipo più basilare di stampo a iniezione. È composto da due metà principali, un lato cavità e un lato maschio (core), che si incontrano su un unico piano noto come linea di divisione (parting line).

La Conseguenza di un Piano Singolo

Quando lo stampo si apre, si separa solo lungo questa linea di divisione. Ciò significa che i pezzi stessi e l'intero sistema di alimentazione (il canale di colata principale e i canali che distribuiscono la plastica) devono trovarsi su questo piano per essere espulsi. Questo vincolo strutturale è la causa principale dei suoi maggiori inconvenienti.

Svantaggio 1: Opzioni di Colata Inflessibili

L'unica linea di divisione limita severamente dove e come la plastica fusa può essere iniettata nella cavità del pezzo.

Perché i Punti di Iniezione Sono Limitati al Bordo del Pezzo

Poiché il sistema di canali deve trovarsi sulla linea di divisione, può connettersi al pezzo solo dove il pezzo incontra anch'esso tale linea. Nella quasi totalità dei casi, questo è il bordo esterno o il perimetro del componente. Questo è noto come colata laterale (edge gating) o colata di lato (side gating).

Il Problema della Colata Laterale

Forzare il punto di iniezione sul lato del pezzo può essere un problema significativo. Lascia una imperfezione estetica, o residuo (vestige), nel punto di separazione, il che potrebbe essere inaccettabile per le superfici visibili. Può anche portare a schemi di flusso della plastica non ideali in pezzi complessi, causando potenzialmente difetti.

L'Eccezione: Colata Diretta

Uno stampo a due piastre a singola cavità può utilizzare un punto di iniezione diretto (direct sprue gate), dove il canale principale inietta la plastica direttamente al centro del pezzo. Tuttavia, questo lascia un segno molto grande, spesso esteticamente sgradevole, ed è adatto solo per geometrie di pezzi specifiche in cui tale imperfezione è nascosta o irrilevante.

Svantaggio 2: Rimozione Manuale del Canale di Colata

Il secondo grande inconveniente è una conseguenza diretta del fatto che il sistema di alimentazione è attaccato ai pezzi.

Il Canale di Colata Rimane Attaccato

Quando il ciclo di stampaggio è completato e lo stampo si apre, il sistema di canali indurito e i pezzi finiti vengono espulsi come un unico pezzo di plastica connesso.

Il Costo delle Operazioni Secondarie

Questo pezzo unificato richiede un'operazione secondaria per separare i canali di colata dai pezzi. Ciò viene spesso eseguito manualmente da un operatore della macchina, il che aggiunge costi di manodopera e aumenta il tempo ciclo complessivo per ogni scatto.

Sfide di Automazione

La necessità di separazione manuale rende difficile implementare un processo produttivo completamente automatizzato "a luci spente" (lights-out). Questa inefficienza rende gli stampi a due piastre meno adatti per la produzione ad altissimi volumi in cui ogni secondo del tempo ciclo conta.

Comprendere i Compromessi

Gli svantaggi di uno stampo a due piastre devono essere valutati rispetto al suo vantaggio principale: l'efficacia in termini di costi.

Costo Iniziale degli Utensili Inferiore

Gli stampi a due piastre sono più semplici nella progettazione e richiedono una lavorazione meno complessa. Ciò si traduce in un costo iniziale inferiore per la costruzione dell'utensile, rendendoli una scelta eccellente per progetti con budget limitati.

Costo Operativo a Lungo Termine Superiore

Il risparmio iniziale può essere compensato nel tempo da costi operativi più elevati. La manodopera aggiuntiva per la rimozione dei canali di colata e i tempi ciclo più lunghi possono rendere il prezzo per pezzo superiore a quello degli stampi più complessi, specialmente nelle tirature ad alto volume.

Quando la Semplicità è la Scelta Giusta

Nonostante i limiti, uno stampo a due piastre è spesso la soluzione perfetta per la prototipazione, la produzione a basso volume o per pezzi per i quali una colata laterale è esteticamente e strutturalmente accettabile.

Fare la Scelta Giusta per il Tuo Progetto

Scegliere il tipo di stampo corretto richiede di allineare le capacità dell'utensile con gli obiettivi specifici del tuo progetto.

- Se la tua priorità principale è minimizzare il costo iniziale dell'utensile e il volume di produzione è basso: Uno stampo a due piastre è quasi sempre la scelta più economica e pratica.

- Se la tua priorità principale è l'estetica del pezzo e nascondere i segni del punto di iniezione: Dovrai considerare uno stampo a tre piastre o a canale caldo, poiché un design a due piastre forza il punto di iniezione sul bordo visibile del pezzo.

- Se la tua priorità principale è la produzione automatizzata ad alto volume: La rimozione manuale del canale di colata richiesta da uno stampo a due piastre aumenterà il tempo ciclo e i costi di manodopera, rendendo un design dello stampo più avanzato molto più efficiente.

In definitiva, comprendere questi limiti fondamentali ti consente di bilanciare l'investimento nell'utensile con l'efficienza produttiva a lungo termine.

Tabella Riassuntiva:

| Svantaggio | Problema Principale | Impatto sulla Produzione |

|---|---|---|

| Colata Inflessibile | L'unica linea di divisione limita il punto di iniezione al bordo del pezzo (colata laterale). | Imperfezioni estetiche, flusso di plastica non ottimale, potenziali difetti. |

| Rimozione Manuale del Canale di Colata | Il sistema di canali e i pezzi vengono espulsi come un unico pezzo connesso. | Richiede un'operazione secondaria, aumenta i costi di manodopera e il tempo ciclo, ostacola l'automazione. |

Stai riscontrando problemi di stampaggio inefficiente o difetti estetici sui tuoi pezzi?

Sebbene gli stampi a due piastre siano convenienti per progetti semplici, i loro limiti possono ostacolare la produzione ad alto volume e la qualità dei pezzi.

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare le soluzioni di utensili giuste per ottimizzare il tuo processo di stampaggio, ridurre i costi operativi e ottenere una qualità dei pezzi superiore.

Miglioriamo insieme la tua efficienza produttiva. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pressa Cilindrica per Applicazioni di Laboratorio

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Schiuma di Rame

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Si dice "mould" o "mold"? Una guida all'ortografia corretta per regione

- In che modo la dimensione del campione influisce sull'analisi? Massimizza l'affidabilità della tua ricerca

- Come usare uno stampo a pressione? Padroneggiare l'arte di creare forme ceramiche consistenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono le parti di uno stampo a pressa? Una guida al punzone, alla matrice e ai componenti chiave