Gli svantaggi principali di un mulino colloidale sono la significativa generazione di calore, la capacità limitata di ridurre la dimensione delle particelle dure e l'elevata suscettibilità all'usura causata da materiali abrasivi. Sebbene eccellente per creare emulsioni e dispersioni di materiali morbidi, è fondamentalmente un dispositivo ad alto taglio, non un vero mulino di macinazione, il che crea sfide operative specifiche.

Un mulino colloidale eccelle nell'emulsificazione liquido-liquido e nella de-agglomerazione di solidi morbidi. Il suo svantaggio principale è che il meccanismo stesso che lo rende efficace — l'intensa azione di taglio meccanico — genera calore e usura i componenti, rendendolo inadatto per materiali termosensibili, abrasivi o cristalli duri.

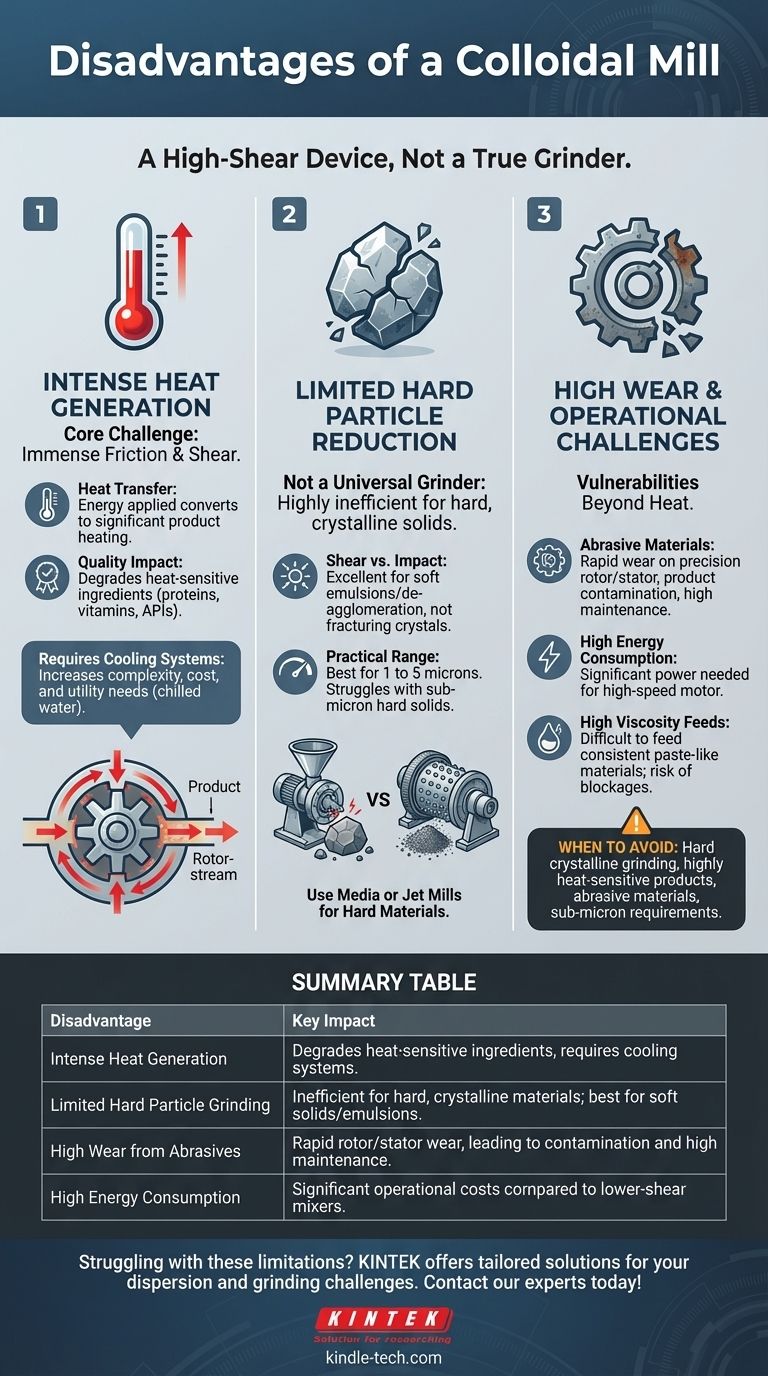

La Sfida Operativa Principale: Intensa Generazione di Calore

Un mulino colloidale funziona forzando un fluido attraverso uno spazio molto stretto tra un rotore ad alta velocità e uno statore stazionario. Questo processo crea un'immensa frizione e taglio, che inevitabilmente genera una grande quantità di calore.

Perché il Calore è un Problema

L'energia applicata dal mulino viene convertita in due cose: riduzione della dimensione delle particelle e calore. Una parte significativa di questa energia si trasforma in calore, che viene trasferito direttamente nel prodotto.

Questo aumento di temperatura può essere sostanziale e rapido, specialmente con materiali viscosi o durante tempi di lavorazione prolungati.

Impatto sulla Qualità del Prodotto

Per molte applicazioni, questo calore è più di un inconveniente; è un punto critico di fallimento. Può degradare ingredienti termosensibili come proteine, vitamine e principi attivi farmaceutici (API).

Nella produzione alimentare, il calore in eccesso può alterare i sapori, denaturare le consistenze e rovinare il prodotto finale. Nelle applicazioni chimiche, può innescare reazioni collaterali indesiderate o alterare la stabilità del prodotto.

La Necessità di Sistemi di Raffreddamento

Per gestire questo, molti mulini colloidali devono essere dotati di una camicia di raffreddamento. Ciò aggiunge complessità, costi e requisiti di utilità (ad esempio, una fornitura di acqua refrigerata) al sistema complessivo, aumentando sia la spesa in conto capitale che quella operativa.

Limiti nella Riduzione della Dimensione delle Particelle

È fondamentale capire che un mulino colloidale non è un "macinatore" universale. La sua efficacia dipende fortemente dalla natura del materiale lavorato.

Taglio rispetto alla Macinazione per Impatto

Un mulino colloidale funziona principalmente attraverso il taglio idraulico e un certo taglio meccanico dovuto ai denti del rotore-statore. Questa forza è eccellente per strappare agglomerati morbidi e rompere le goccioline liquide per creare emulsioni stabili.

Tuttavia, è altamente inefficiente per rompere particelle primarie dure e cristalline. La vera macinazione di questi materiali richiede un impatto ad alta energia, come quello trovato in un mulino a sfere, un mulino a media o un mulino a getto.

Il Fraintendimento della "Macinazione"

Un mulino colloidale avrà difficoltà a ridurre solidi duri (come minerali o pigmenti) a una dimensione di particella molto fine. Sebbene possa de-agglomerarli, non fratturerà in modo efficiente i cristalli primari.

Tentare di ottenere una macinazione fine di materiali duri comporterà tempi di lavorazione estremamente lunghi, generazione di calore eccessiva e usura accelerata della macchina.

Limite Pratico della Dimensione delle Particelle

Per la maggior parte delle applicazioni, un mulino colloidale è più adatto per ottenere dimensioni delle particelle nell'intervallo di da 1 a 5 micron. Ottenere risultati sub-micronici consistenti, specialmente con solidi, è spesso meglio realizzato con altre tecnologie come omogeneizzatori ad alta pressione o mulini a media.

Comprendere i Compromessi e le Vulnerabilità

Oltre al calore e ai limiti di dimensione delle particelle, diversi altri fattori possono rendere un mulino colloidale la scelta sbagliata per un dato processo.

Elevata Sensibilità ai Materiali Abrasivi

Questo è uno degli svantaggi più significativi. Se il materiale alimentato contiene particelle dure e abrasive (ad esempio, silice, allumina, pigmenti), causeranno una usura rapida e grave del rotore e dello statore lavorati con precisione.

Questa usura aumenta il gioco tra i componenti, riducendo drasticamente l'efficienza del mulino. Introduce anche contaminazione metallica nel prodotto e comporta costosi tempi di inattività e frequenti sostituzioni di parti.

Elevato Consumo Energetico

Il motore ad alta velocità richiesto per generare la forza di taglio necessaria consuma una notevole quantità di energia elettrica. Rispetto alle apparecchiature di miscelazione a taglio inferiore, il costo operativo di un mulino colloidale può essere sostanziale, in particolare per la produzione su larga scala.

Non Ideale per Alimentazioni ad Alta Viscosità

Sebbene un mulino colloidale possa gestire una gamma di viscosità, materiali estremamente densi, simili a paste, possono essere problematici. Potrebbero essere difficili da alimentare in modo coerente nello stretto spazio tra rotore e statore, portando a una lavorazione scadente, blocchi e maggiore generazione di calore.

Quando Evitare un Mulino Colloidale

Scegliere l'attrezzatura giusta richiede una chiara comprensione dei suoi limiti. Sulla base di questi svantaggi, è possibile prendere una decisione più informata.

- Se il tuo obiettivo principale è macinare materiali duri e cristallini: Un mulino colloidale è inadatto; considera una tecnologia basata sull'impatto come un mulino a media o un mulino a getto.

- Se stai lavorando prodotti altamente termosensibili: Un mulino colloidale è fattibile solo con un sistema di raffreddamento efficace, oppure dovresti considerare un'alternativa a energia inferiore.

- Se il tuo materiale è abrasivo: Gli alti costi di manutenzione e il rischio di contaminazione del prodotto rendono un mulino colloidale una scelta sbagliata.

- Se hai bisogno di ottenere dimensioni di particelle sub-microniche consistenti: Un omogeneizzatore ad alta pressione (per emulsioni) o un mulino a media (per dispersioni solide) forniranno risultati molto migliori e più affidabili.

Comprendere questi limiti è la chiave per selezionare la giusta tecnologia di dispersione che garantisca sia la qualità del prodotto che l'efficienza operativa.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Intensa Generazione di Calore | Può degradare gli ingredienti termosensibili, richiede sistemi di raffreddamento. |

| Macinazione Limitata di Particelle Dure | Inefficiente per materiali duri e cristallini; migliore per solidi morbidi/emulsioni. |

| Elevata Usura da Abrasivi | Rapida usura di rotore/statore, che porta a contaminazione e alta manutenzione. |

| Elevato Consumo Energetico | Costi operativi significativi rispetto ai miscelatori a taglio inferiore. |

Stai riscontrando problemi di calore, usura o limiti di dimensione delle particelle nel tuo laboratorio? L'attrezzatura giusta è fondamentale per la qualità del tuo prodotto e per la tua efficienza operativa. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue specifiche sfide di dispersione e macinazione. Contatta oggi i nostri esperti per trovare la tecnologia perfetta per la tua applicazione e assicurare risultati ottimali.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Vagli da Laboratorio e Setacciatrici

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza