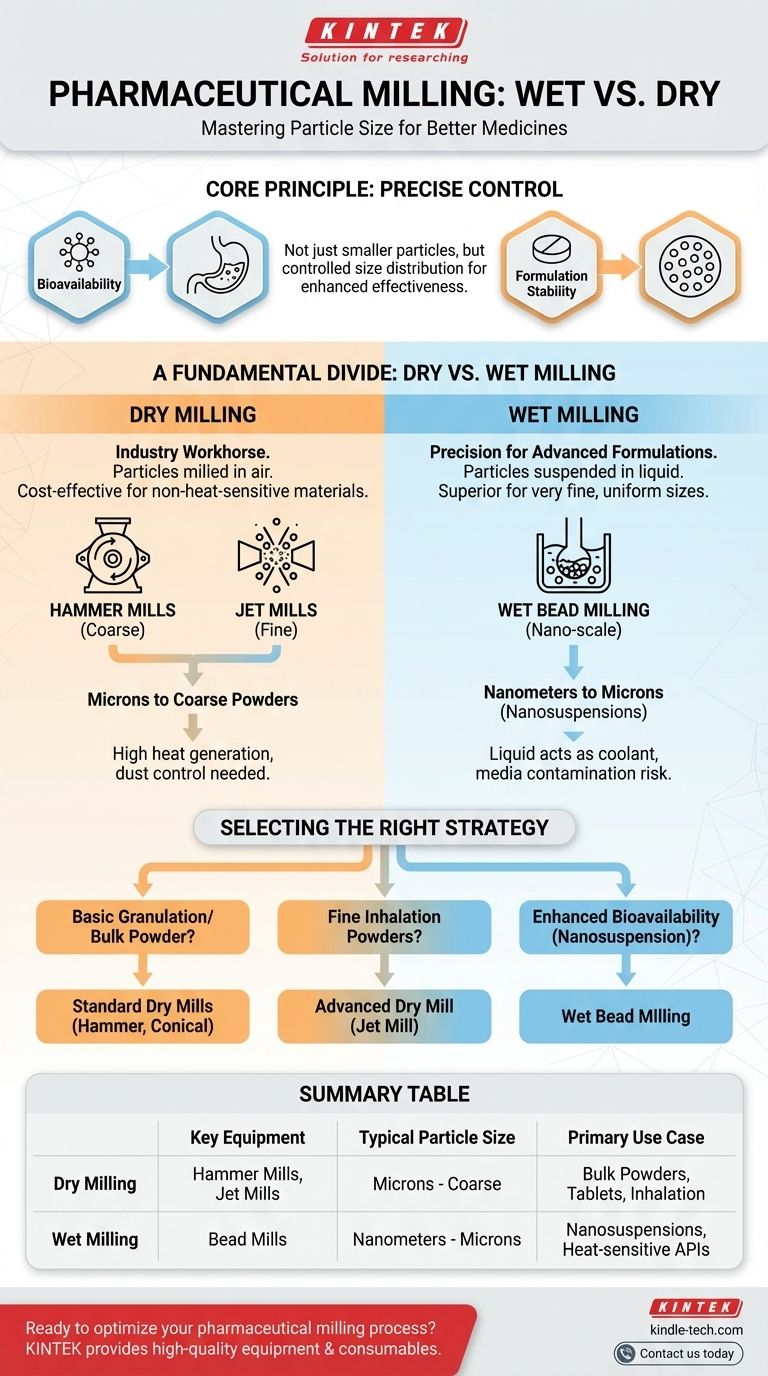

Nell'industria farmaceutica, la macinazione è ampiamente classificata in base al mezzo utilizzato: macinazione a umido, dove le particelle sono sospese in un liquido, e macinazione a secco, dove non lo sono. La scelta dipende dalle proprietà del materiale e dalla dimensione finale desiderata delle particelle, un fattore critico nel determinare l'efficacia di un farmaco.

L'obiettivo centrale della macinazione farmaceutica non è semplicemente ridurre le dimensioni delle particelle, ma controllare con precisione la loro distribuzione dimensionale. Questo controllo è essenziale per migliorare la solubilità, la biodisponibilità e le prestazioni terapeutiche complessive del farmaco.

Il Principio Fondamentale: Perché la Macinazione è Cruciale

La macinazione, o comminuzione, è il processo di riduzione della dimensione delle particelle di una sostanza solida. Nei prodotti farmaceutici, questo non è solo un passaggio preparatorio; è una parte fondamentale della formulazione del farmaco.

Il Legame con la Biodisponibilità

Molti nuovi composti farmaceutici sono scarsamente solubili in acqua. Ridurre la loro dimensione delle particelle aumenta drasticamente la superficie disponibile per la dissoluzione nel corpo, il che può migliorare significativamente il loro assorbimento e la biodisponibilità.

Impatto sulla Stabilità della Formulazione

Una dimensione uniforme delle particelle è cruciale per creare formulazioni stabili e consistenti. Assicura una distribuzione uniforme del Principio Attivo Farmaceutico (API) in una compressa o sospensione, portando a un dosaggio prevedibile e affidabile.

Una Divisione Fondamentale: Macinazione a Umido vs. a Secco

La distinzione primaria nelle tecniche di macinazione farmaceutica è se il processo avviene in una sospensione liquida (a umido) o nell'aria (a secco).

Macinazione a Secco: Il Cavallo di Battaglia dell'Industria

La macinazione a secco è un metodo comune ed economico per la riduzione delle dimensioni delle particelle, specialmente per materiali che non sono termosensibili o soggetti a esplosioni di polvere.

Coinvolge tipicamente forze meccaniche come impatto, attrito (sfregamento) o taglio. Le attrezzature comuni includono mulini a martelli, che utilizzano martelli oscillanti per la macinazione grossolana, e mulini a getto, che utilizzano getti d'aria o gas ad alta velocità per far collidere le particelle tra loro per la macinazione fine.

Macinazione a Umido: Precisione per Formulazioni Avanzate

La macinazione a umido prevede la dispersione dell'API in un vettore liquido, creando una sospensione che viene poi macinata. Questa tecnica è superiore per ottenere dimensioni delle particelle molto fini e uniformi.

L'esempio più prominente è la macinazione a umido con perle. Come notato nella ricerca, questo metodo consente un controllo preciso fino alla scala nanometrica, essenziale per lo sviluppo di moderni sistemi di somministrazione di farmaci come le nanosospensioni. Il mezzo liquido aiuta a dissipare il calore e previene problemi come la contaminazione da polvere.

Comprendere i Compromessi e le Considerazioni Chiave

La scelta della giusta tecnica di macinazione richiede un'attenta analisi della sostanza farmaceutica, dell'obiettivo della formulazione e dei vincoli di processo.

Proprietà del Materiale e Sensibilità al Calore

I metodi di macinazione a secco ad alta energia, come la macinazione a getto, possono generare un calore significativo. Questo può degradare gli API termosensibili. La macinazione a umido è spesso la scelta superiore per questi composti, poiché il mezzo liquido agisce come un efficace refrigerante.

Dimensione e Distribuzione delle Particelle Target

Per le polveri di base utilizzate in compresse o capsule, i metodi a secco come i mulini a martelli o a perni sono spesso sufficienti. Per produrre polveri fini per inalazione, è necessario un mulino a getto. Tuttavia, per creare nanosospensioni stabili per forme di dosaggio liquide iniettabili o orali, la macinazione a umido con perle è lo standard industriale.

Contaminazione e Sicurezza del Processo

La macinazione a secco di polveri fini può creare un significativo rischio di esplosione di polvere e richiede rigorose misure di contenimento. La macinazione a umido mitiga intrinsecamente questo rischio. Tuttavia, la macinazione a umido introduce il rischio di contaminazione del mezzo dalle perle di macinazione, che deve essere gestito con attenzione.

Formulazione e Processi a Valle

L'output del processo di macinazione influisce direttamente sui passaggi successivi. La macinazione a secco produce una polvere che deve essere miscelata, granulata o disciolta. La macinazione a umido produce direttamente una sospensione, che può essere la forma di dosaggio finale o richiedere un ulteriore passaggio come l'essiccazione a spruzzo per essere riconvertita in un solido.

Selezione della Giusta Strategia di Macinazione

La scelta della tecnologia di macinazione dovrebbe essere direttamente allineata con l'obiettivo terapeutico e le proprietà della molecola del farmaco.

- Se il tuo obiettivo principale è la granulazione di base o la polvere sfusa per compresse semplici: I metodi a secco standard come i mulini a martelli o conici sono efficienti ed economici.

- Se il tuo obiettivo principale è produrre polveri fini, di dimensioni micrometriche, per prodotti da inalazione: Un metodo a secco avanzato come un mulino a getto è la scelta appropriata.

- Se il tuo obiettivo principale è migliorare la biodisponibilità di un farmaco scarsamente solubile creando una nanosospensione: La macinazione a umido con perle è la tecnologia definitiva per ottenere la dimensione delle particelle e la stabilità necessarie.

In definitiva, padroneggiare le tecniche di macinazione consente ai formulatori di superare le sfide della somministrazione dei farmaci e di progettare medicinali più efficaci.

Tabella riassuntiva:

| Tipo di Macinazione | Attrezzatura Chiave | Dimensione Tipica delle Particelle | Caso d'Uso Primario |

|---|---|---|---|

| Macinazione a Secco | Mulini a Martelli, Mulini a Getto | Micron a Polveri Grossolane | Polveri sfuse, compresse, prodotti da inalazione |

| Macinazione a Umido | Mulini a Perle | Nanometri a Micron | Nanosospensioni, API termosensibili, miglioramento della biodisponibilità |

Pronto a ottimizzare il tuo processo di macinazione farmaceutica? La giusta strategia di macinazione è fondamentale per la solubilità, la biodisponibilità e il successo della formulazione del farmaco. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per applicazioni di macinazione sia a umido che a secco. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per il tuo API e i tuoi obiettivi di formulazione. Contattaci oggi per discutere le tue esigenze specifiche e migliorare il tuo processo di sviluppo di farmaci!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Cosa significa materiale polverizzato? Sblocca Reazioni Più Veloci e Miscele Uniformi

- Qual è il significato dei sistemi avanzati di agitazione e miscelazione? Massimizzare la cattura del carbonio e l'efficienza della reazione

- Qual è la funzione principale di un mulino nella preparazione della lega CuCrFeMnNi? Potenziamento della lega meccanica

- Qual è la differenza tra un mulino a sfere e un mulino a barre? Scegli il giusto mulino di macinazione per le tue esigenze

- Come fanno i macinatori da laboratorio e i sistemi di setacciatura standard a garantire la qualità della materia prima per la torrefazione?

- Come viene preparato un catalizzatore come CuAlO2 con un mulino a sfere da laboratorio? Migliorare l'efficienza con la lega meccanica

- Posso usare un macinino a umido per la macinazione a secco? Evita di danneggiare il tuo elettrodomestico da cucina

- Qual è il ruolo primario di un mulino a sfere nella preparazione di polveri ceramiche di carburo di boro? Ottimizza la tua lavorazione