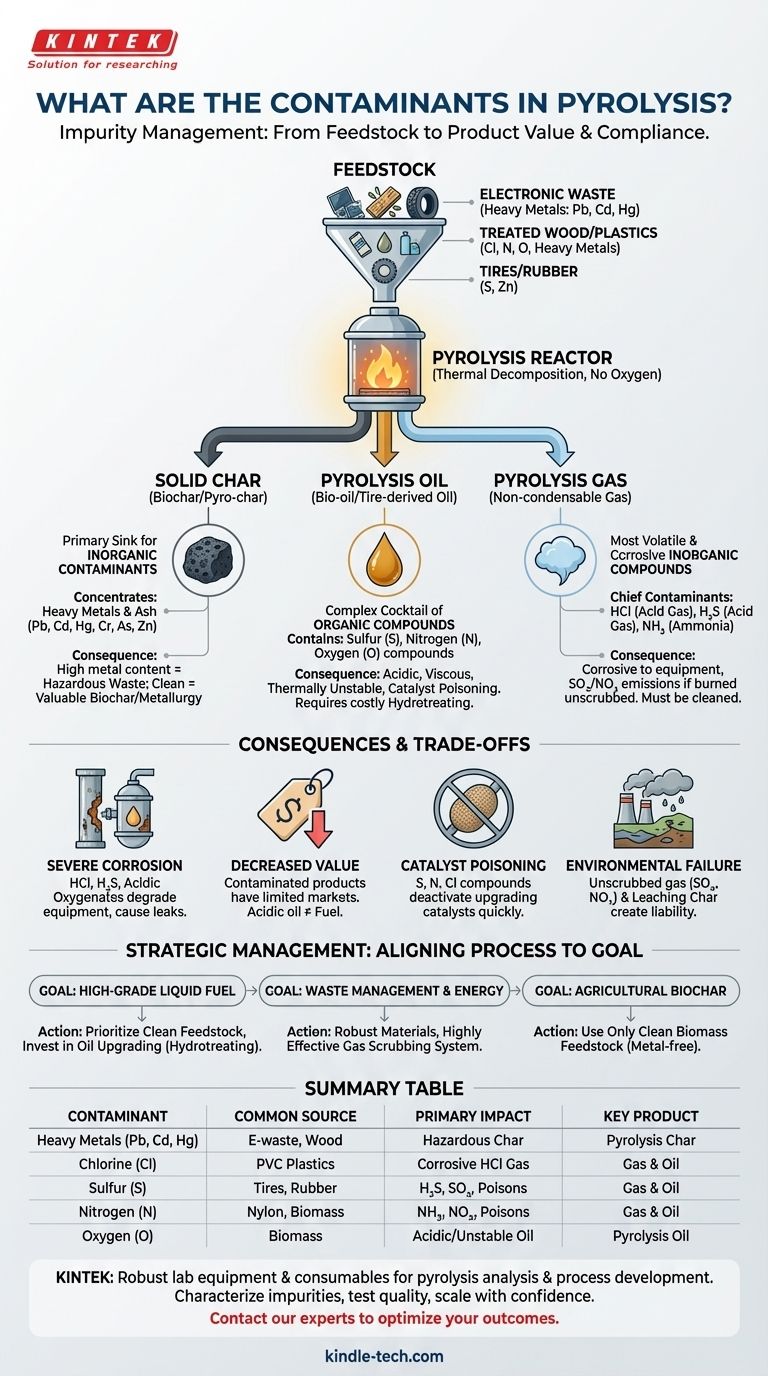

I contaminanti primari nella pirolisi sono un riflesso diretto del materiale di alimentazione iniziale e possono essere ampiamente classificati in composti inorganici come metalli pesanti e composti organici contenenti zolfo, azoto e alogeni. Queste impurità non sono create dal processo stesso, ma vengono rilasciate e trasformate dai materiali in decomposizione, distribuendosi tra i prodotti finali: olio di pirolisi, carbone e gas.

La sfida centrale della pirolisi non è solo la decomposizione termica; è la gestione dei contaminanti intrinseci del materiale di alimentazione. La fattibilità economica e la conformità ambientale di qualsiasi operazione di pirolisi dipendono interamente dalla comprensione e dal controllo di queste impurità fin dall'inizio.

La Fonte: La Contaminazione Inizia con il Materiale di Alimentazione

La pirolisi è un processo di decomposizione termica in assenza di ossigeno. Non distrugge gli elementi, li riorganizza e basta. Pertanto, qualunque cosa si immetta nel reattore uscirà in una forma diversa attraverso i tre flussi di prodotto.

Contaminanti Inorganici: Ceneri e Metalli Pesanti

Le componenti minerali non combustibili del materiale di alimentazione sono collettivamente note come ceneri.

Questi materiali non vaporizzano durante la pirolisi e si concentrano nel carbone di pirolisi solido (chiamato anche biochar o pyro-char).

Questa categoria include minerali benigni come silice e allumina, ma anche metalli pesanti pericolosi come piombo, cadmio, mercurio, cromo e arsenico, spesso presenti nei rifiuti elettronici, nel legno trattato o in alcuni tipi di plastica. Lo zinco è anche un contaminante importante dalla pirolisi degli pneumatici.

Contaminanti Organici "Eteroatomici"

Questi sono elementi non carboniosi legati chimicamente all'interno delle molecole organiche del materiale di alimentazione. Sono molto problematici perché creano composti corrosivi e tossici nelle fasi di olio e gas.

I tre eteroatomi più significativi sono:

- Cloro: Principalmente da plastiche come il Cloruro di Polivinile (PVC). Durante la pirolisi, forma gas di acido cloridrico (HCl) altamente corrosivo e composti organici clorurati nell'olio.

- Zolfo: Deriva dalla gomma vulcanizzata negli pneumatici e da alcuni tipi di biomassa o carbone. Si converte principalmente in solfuro di idrogeno (H₂S) nella fase gassosa e in molecole organiche contenenti zolfo nell'olio.

- Azoto: Presente nelle plastiche come poliuretano e nylon, così come nelle proteine e negli enzimi presenti in tutta la biomassa. Forma composti come ammoniaca (NH₃) e acido cianidrico (HCN) nella fase gassosa e composti eterociclici azotati (es. piridine) nell'olio.

Composti Ossigenati e Acqua

Sebbene non sempre considerata un "contaminante" allo stesso modo dei metalli pesanti, l'ossigeno è un'impurità critica, specialmente nell'olio bio derivato dalla biomassa.

Un alto contenuto di ossigeno porta alla formazione di acidi carbossilici, fenoli e chetoni. Questo rende l'olio bio acido (pH basso), corrosivo e termicamente instabile, impedendone l'uso come combustibile diretto senza un aggiornamento significativo.

È presente anche acqua, sia dovuta all'umidità nel materiale di alimentazione sia come prodotto di reazione, che abbassa il valore energetico dell'olio di pirolisi.

Distribuzione dei Contaminanti per Prodotto

I contaminanti non si distribuiscono in modo uniforme. Capire dove si accumulano è fondamentale per progettare sistemi di purificazione.

Nell'Olio di Pirolisi

Il prodotto liquido, spesso chiamato olio bio o olio derivato da pneumatici, è un cocktail complesso. I suoi contaminanti principali sono composti organici contenenti zolfo, azoto e ossigeno. Questi rendono l'olio viscoso, acido e instabile, richiedendo un costoso processo di aggiornamento chiamato idrotrattamento per rimuoverli prima che possa essere co-processato in una raffineria tradizionale.

Nel Carbone di Pirolisi

Il carbone solido è il principale serbatoio per i contaminanti inorganici. Tutti i metalli pesanti e le ceneri minerali del materiale di alimentazione si concentreranno qui. Questo è il fattore più importante che determina l'uso finale del carbone. Un alto contenuto di metalli lo rende un rifiuto pericoloso, mentre un carbone pulito e privo di metalli può essere un prodotto prezioso per l'agricoltura (biochar) o la metallurgia.

Nel Gas di Pirolisi

Il prodotto gassoso non condensabile è dove finiscono i composti inorganici più volatili e corrosivi. I contaminanti principali sono i gas acidi HCl (da cloro) e H₂S (da zolfo). Anche l'ammoniaca (NH₃) è un problema comune. Questi gas devono essere "lavati" o puliti prima che il gas possa essere bruciato in sicurezza in un motore o turbina per generare energia.

Comprendere le Conseguenze e i Compromessi

Ignorare i contaminanti porta a fallimenti operativi, sanzioni ambientali e scarsi risultati economici.

Grave Corrosione delle Apparecchiature

La presenza di HCl, H₂S e ossigenati acidi crea un ambiente altamente corrosivo all'interno del reattore e delle tubazioni a valle, specialmente in presenza di acqua. Ciò può portare a un rapido degrado delle apparecchiature, perdite e costosi fermi macchina.

Diminuzione del Valore e dell'Utilizzabilità del Prodotto

I prodotti contaminati hanno mercati severamente limitati. Un olio acido e instabile non può essere usato come combustibile. Un carbone carico di metalli pesanti non può essere utilizzato sul terreno. Un gas non pulito distruggerà un motore. Il valore degli output è direttamente legato alla loro purezza.

Avvelenamento dei Catalizzatori durante l'Aggiornamento

Molti processi per aggiornare l'olio di pirolisi a combustibili utilizzabili si basano su catalizzatori. I composti di zolfo, azoto e cloro sono potenti veleni per i catalizzatori, disattivandoli rapidamente e aggiungendo notevoli spese operative.

Mancato Rispetto delle Normative Ambientali

La combustione di gas di pirolisi non lavato può portare a emissioni di ossidi di zolfo (SOx) e ossidi di azoto (NOx), componenti chiave delle piogge acide. La lisciviazione di metalli pesanti da carbone immagazzinato in modo improprio può contaminare suolo e acque sotterranee, portando a una responsabilità significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia per affrontare i contaminanti deve allinearsi con il tuo obiettivo principale per l'unità di pirolisi.

- Se il tuo obiettivo principale è produrre combustibile liquido di alta qualità: Devi dare priorità a un materiale di alimentazione estremamente pulito e selezionato con un minimo di PVC, zolfo e azoto, e investire molto in tecnologie di aggiornamento dell'olio come l'idrotrattamento.

- Se il tuo obiettivo principale è la gestione dei rifiuti e il recupero energetico: Devi investire in materiali per reattori robusti e resistenti alla corrosione e in un sistema di lavaggio dei gas altamente efficace per soddisfare le normative sulle emissioni, accettando che i tuoi prodotti olio e carbone potrebbero essere di qualità inferiore.

- Se il tuo obiettivo principale è creare biochar agricolo: L'intero processo deve essere dedicato all'uso di materiale di alimentazione da biomassa pulito e non contaminato per garantire che il carbone finale sia privo di metalli pesanti e altre tossine.

In definitiva, la gestione proattiva dei contaminanti del materiale di alimentazione è il fattore determinante per un'impresa di pirolisi di successo.

Tabella Riassuntiva:

| Tipo di Contaminante | Fonti Comuni | Impatto Principale | Prodotto Principale Interessato |

|---|---|---|---|

| Metalli Pesanti (Pb, Cd, Hg) | Rifiuti elettronici, legno trattato | Rende il carbone pericoloso; inquinamento del suolo/acqua | Carbone di Pirolisi |

| Cloro (Cl) | Plastiche PVC | Forma gas HCl corrosivo; avvelenamento del catalizzatore | Gas di Pirolisi e Olio |

| Zolfo (S) | Pneumatici, gomma | Forma gas H₂S; emissioni di SOx; avvelenamento del catalizzatore | Gas di Pirolisi e Olio |

| Azoto (N) | Nylon, poliuretano, biomassa | Forma NH₃, HCN; emissioni di NOx; avvelenamento del catalizzatore | Gas di Pirolisi e Olio |

| Ossigeno (O) | Biomassa | Rende l'olio acido, instabile e corrosivo | Olio di Pirolisi |

Pronto a costruire un'operazione di pirolisi di successo e conforme?

La gestione dei contaminanti è fondamentale per l'efficienza del tuo progetto, il valore del prodotto e la conformità ambientale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo robusti per l'analisi della pirolisi e lo sviluppo di processi. Sia che tu debba caratterizzare le impurità del materiale di alimentazione, testare la qualità del prodotto o scalare il tuo processo, le nostre soluzioni ti aiutano a mitigare i rischi e ottimizzare i risultati.

Assicuriamoci che la tua impresa di pirolisi sia costruita su una base di chiarezza e controllo. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Pressa da Laboratorio Quadrata per Applicazioni di Laboratorio

- Cella a Flusso Personalizzabile per la Riduzione di CO2 per Ricerca su NRR, ORR e CO2RR

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Nitruro di boro esagonale HBN Distanziale Profilo a camme e vari tipi di distanziali

Domande frequenti

- Cos'è la pirolisi convenzionale? Una guida alla pirolisi lenta per la produzione di biochar

- Quali requisiti tecnici devono soddisfare i forni industriali ad alta temperatura per la tostatura per clorurazione della sabbia di quarzo?

- Qual è la condizione per la calcinazione? Padroneggiare il calore e l'atmosfera per la trasformazione dei materiali

- Come viene eseguito il processo di calcinazione? Padroneggiare la decomposizione termica per le applicazioni industriali

- Qual è la fonte di calore di un forno rotante? È un sistema di bruciatori ad alta intensità.

- Qual è il processo di pirolisi per la produzione di biochar? Controlla temperatura e materia prima per risultati ottimali

- Come funziona un catalizzatore nella pirolisi? Una guida per una produzione di carburante efficiente e selettiva

- Quale ruolo svolge un forno di arrostimento ad alta temperatura nel recupero di alluminio e alcali? Calcinazione Essenziale.