Al suo interno, un mulino colloidale è costituito da due componenti principali: un cono rotante ad alta velocità noto come rotore e un cono stazionario chiamato statore. Il materiale viene lavorato nella fessura estremamente piccola e regolabile tra queste due parti. Le intense forze di taglio idraulico generate in questa fessura sono responsabili della dispersione, omogeneizzazione e riduzione delle dimensioni delle particelle che il mulino è progettato per ottenere.

La vera funzione di un mulino colloidale non risiede solo nelle sue parti, ma nell'interazione precisa e ad alto taglio tra il rotore e lo statore. La capacità di controllare la piccola fessura tra di essi è ciò che ti dà il controllo sul prodotto finale.

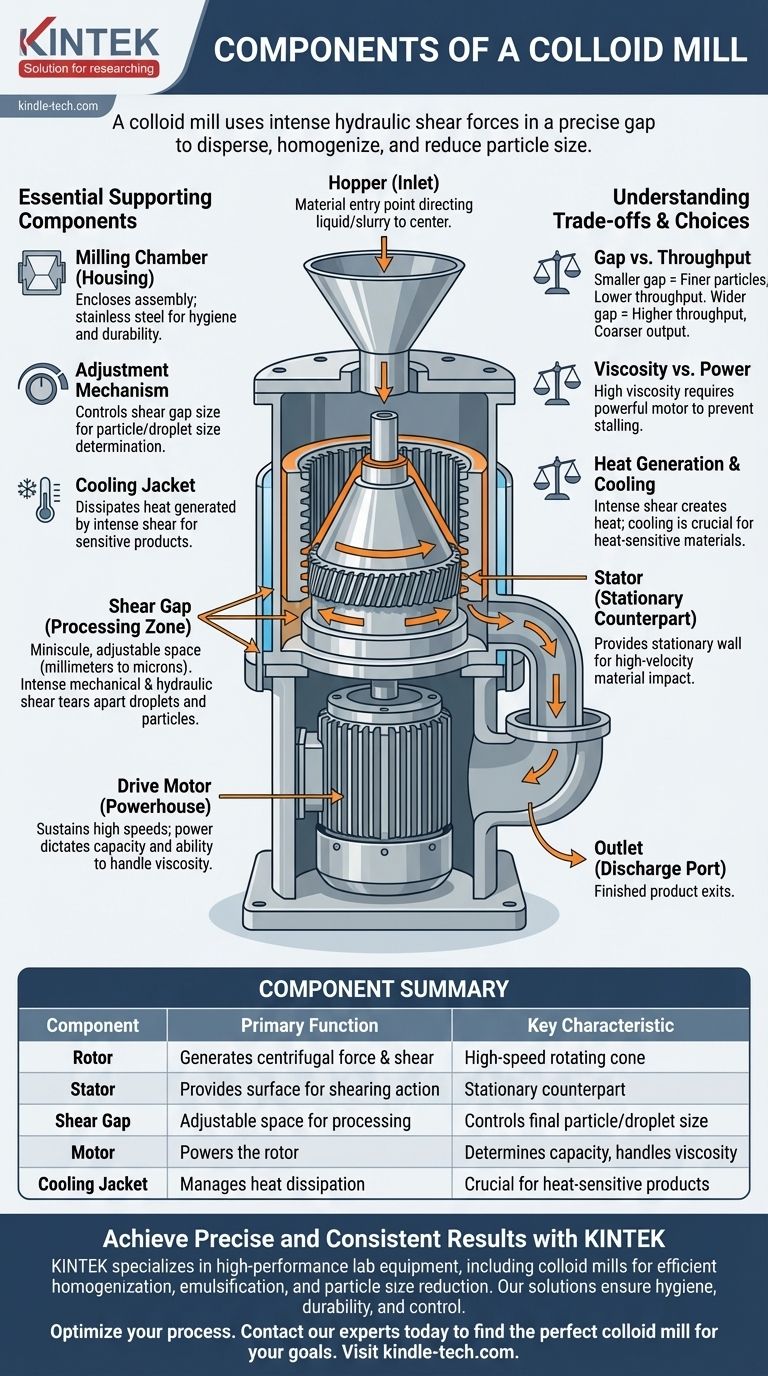

Il Meccanismo Fondamentale: Gruppo Rotore e Statore

L'intero scopo del mulino è concentrato nell'interazione tra il rotore e lo statore. Questo gruppo è il cuore della macchina, dove viene svolto tutto il lavoro fisico sul materiale.

Il Rotore: Il Cuore dell'Azione

Il rotore è il componente dinamico, collegato direttamente all'albero del motore. Gira a velocità molto elevate, tipicamente da 3.000 a oltre 10.000 RPM.

La sua superficie è lavorata con denti fini, scanalature o altri schemi complessi. Mentre gira, accelera il materiale centrifugamente verso l'esterno, spingendolo nella stretta fessura tra sé stesso e lo statore.

Lo Statore: La Controparte Stazionaria

Lo statore è il componente fisso che racchiude perfettamente il rotore. Ha una serie complementare di denti o scanalature sulla sua superficie interna.

Fornisce la parete stazionaria contro la quale viene forzato il materiale ad alta velocità dal rotore. Questo crea l'intensa azione di taglio necessaria per la macinazione.

La Fessura di Taglio: Dove Avviene la Lavorazione

La fessura di taglio è lo spazio minuscolo e precisamente controllato tra il rotore e lo statore. Questa fessura è spesso regolabile, tipicamente da pochi millimetri fino a pochi micron.

Quando il materiale viene forzato attraverso questo piccolo spazio a velocità elevata, è soggetto a un'immensa sollecitazione meccanica e idraulica, turbolenza e cavitazione. Questo è ciò che scompone le goccioline, rompe gli agglomerati solidi e crea un'emulsione o sospensione stabile.

Componenti di Supporto Essenziali

Mentre il gruppo rotore-statore svolge il lavoro, molti altri componenti sono critici per il funzionamento, il controllo e il contenimento del mulino.

La Tramoggia (Ingresso)

Questo è il punto di ingresso per il materiale da lavorare. È tipicamente un componente a forma di imbuto che dirige il liquido o la sospensione al centro del gruppo rotore-statore.

Il Motore di Azionamento

Il motore è la forza motrice del mulino colloidale. Deve essere in grado di sostenere elevate velocità di rotazione anche sotto il carico di materiali viscosi. La potenza del motore (kW o HP) determina la capacità del mulino e la sua capacità di gestire prodotti densi e difficili.

La Camera di Macinazione (Alloggiamento)

L'alloggiamento racchiude il gruppo rotore-statore, contenendo il prodotto durante la lavorazione. Per applicazioni nell'industria alimentare, farmaceutica e chimica, questa camera è quasi sempre costruita in acciaio inossidabile (come il 316L) per igiene, resistenza alla corrosione e durabilità.

Il Meccanismo di Regolazione

Questo meccanismo consente all'operatore di controllare con precisione la fessura di taglio. È spesso un anello calibrato o un volantino che muove il rotore e lo statore l'uno rispetto all'altro. Questa regolabilità è il controllo primario per determinare la dimensione finale delle particelle o delle goccioline del prodotto.

L'Uscita

Questa è la porta di scarico da cui il prodotto finito e macinato esce dalla camera. Il suo design garantisce un flusso regolare del materiale omogeneizzato per la raccolta o il trasferimento alla fase successiva della produzione.

Comprendere i Compromessi

Un mulino colloidale non è una soluzione universale. Le sue prestazioni sono un equilibrio di fattori contrastanti che devi gestire.

Impostazione della Fessura vs. Portata

Una fessura più piccola crea un taglio più elevato, risultando in particelle più fini e un'emulsione più stabile. Tuttavia, ciò limita il flusso di materiale, riducendo significativamente la portata (litri o galloni all'ora).

Al contrario, una fessura più ampia consente una portata molto più elevata ma produce un output più grossolano con particelle più grandi.

Viscosità del Materiale vs. Potenza del Motore

La lavorazione di materiali altamente viscosi crea un'immensa resistenza all'interno della fessura di taglio. Un mulino con un motore sottodimensionato farà fatica a mantenere la sua velocità di rotazione, portando a una macinazione inefficiente o addirittura all'arresto della macchina.

Generazione di Calore e Raffreddamento

L'intensa energia di taglio viene convertita direttamente in calore. Per prodotti termosensibili come alcuni farmaci o emulsioni alimentari, questo aumento di temperatura può causare degradazione. Molti mulini colloidali industriali includono una camicia di raffreddamento attorno alla camera di macinazione dove un refrigerante (come l'acqua) può essere fatto circolare per dissipare questo calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e il funzionamento di un mulino colloidale richiedono la comprensione di come i suoi componenti servono il tuo specifico obiettivo di lavorazione.

- Se il tuo obiettivo principale è creare un'emulsione altamente stabile (es. maionese, salse): Dai priorità a un mulino con una regolazione della fessura molto fine e precisamente calibrata per ottenere la dimensione più piccola possibile delle goccioline.

- Se il tuo obiettivo principale è la dispersione ad alto volume (es. miscelare pigmenti in una base liquida): Un mulino più grande con un motore potente è essenziale per massimizzare la portata, anche se ciò significa operare con un'impostazione della fessura leggermente più ampia.

- Se il tuo obiettivo principale è la lavorazione di materiali termosensibili (es. principi attivi farmaceutici): Un modello dotato di una camicia di raffreddamento efficiente è irrinunciabile per proteggere l'integrità del tuo prodotto.

- Se il tuo obiettivo principale è la lavorazione sanitaria (es. alimenti, cosmetici): Assicurati che tutte le parti a contatto con il prodotto, in particolare la camera di macinazione e il rotore/statore, siano realizzate in acciaio inossidabile lucidato e progettate per una facile pulizia (Clean-in-Place).

Comprendere questi componenti e la loro interazione ti consente di selezionare, utilizzare e mantenere un mulino colloidale per ottenere risultati precisi e coerenti.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Caratteristica Chiave |

|---|---|---|

| Rotore | Cono rotante ad alta velocità | Genera forza centrifuga e taglio |

| Statore | Controparte stazionaria | Fornisce la superficie per l'azione di taglio |

| Fessura di Taglio | Spazio regolabile per la lavorazione | Controlla la dimensione finale delle particelle/goccioline |

| Motore | Alimenta il rotore | Determina la capacità e gestisce la viscosità |

| Camicia di Raffreddamento | Gestisce la dissipazione del calore | Cruciale per prodotti termosensibili |

Ottieni risultati precisi e coerenti nel tuo laboratorio o linea di produzione. Comprendere i componenti è il primo passo; selezionare l'attrezzatura giusta è il successivo. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi mulini colloidali progettati per un'efficiente omogeneizzazione, emulsificazione e riduzione delle dimensioni delle particelle. Che tu lavori nel settore farmaceutico, alimentare o chimico, le nostre soluzioni garantiscono igiene, durabilità e controllo.

Lasciati aiutare a ottimizzare il tuo processo. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze applicative e trovare il mulino colloidale perfetto per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macinino da laboratorio per la preparazione di campioni

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

Domande frequenti

- Perché vengono utilizzate sfere di diverse dimensioni nei mulini a sfere? Ottimizzare la macinazione per la massima efficienza

- Perché è necessaria la pellettizzazione, la frantumazione e il setacciamento delle materie prime di biomassa? Garantire la stabilità della gassificazione

- Che ruolo svolgono i mulini ad alta energia nella lega meccanica del SiC? Promuovere in modo efficiente la sintesi su nanoscala

- I mulini a rulli sono più efficienti dal punto di vista energetico? La verità sulla dimensione delle particelle e sulle prestazioni.

- Qual è la funzione di un omogeneizzatore a ultrasuoni nella preparazione di nanoparticelle di Al2O3? Ottenere dispersioni stabili

- I mulini a getto possono essere utilizzati per la miscelazione di polveri? Ottenere omogeneizzazione superiore e miscelazione ad alta purezza

- Che ruolo svolge un mulino a sfere ad alta energia nella preparazione di compositi CNT/Al? Ottenere una dispersione superiore della matrice

- Perché vengono utilizzate sfere di macinazione in zirconia per gli elettroliti allo stato solido LLZTO? Garanzia di purezza e alta conducibilità ionica