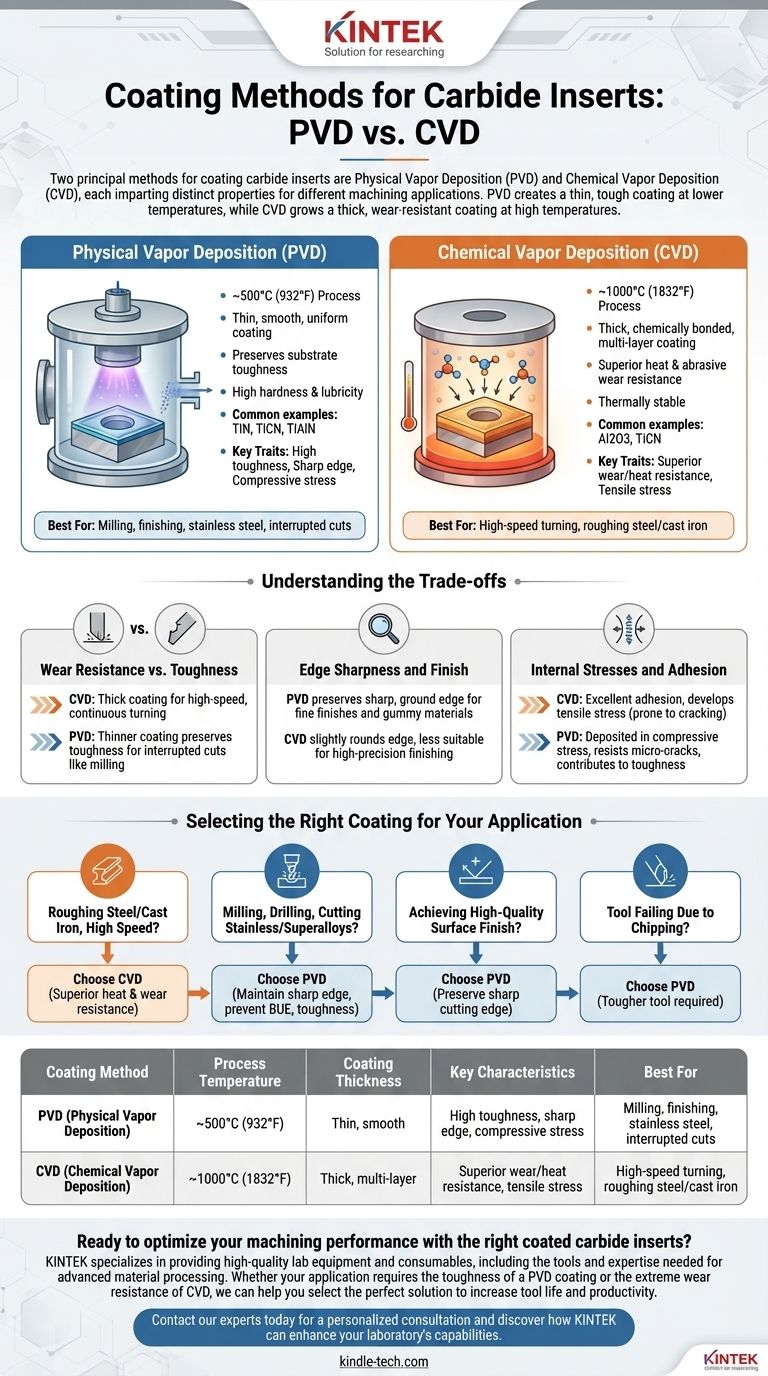

In breve, i due metodi principali per il rivestimento degli inserti in metallo duro sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Ogni processo conferisce proprietà distinte all'inserto, rendendoli adatti per applicazioni di lavorazione molto diverse. Il PVD è un processo a bassa temperatura che crea un rivestimento sottile e tenace, mentre il CVD utilizza alte temperature per far crescere un rivestimento spesso e altamente resistente all'usura.

La scelta tra i metodi di rivestimento non riguarda quale sia "migliore", ma quale offra il giusto equilibrio tra resistenza all'usura e tenacità per il tuo lavoro specifico. Il PVD eccelle dove l'affilatura del tagliente e la tenacità sono critiche, mentre il CVD domina nelle applicazioni ad alta temperatura e abrasive.

Una Storia di Due Tecnologie: PVD vs. CVD

Per selezionare l'utensile giusto, devi capire come viene applicato il rivestimento. Il processo di produzione stesso determina le caratteristiche prestazionali dell'inserto finale.

Deposizione Fisica da Vapore (PVD)

Il PVD è un processo a bassa temperatura, tipicamente condotto intorno ai 500°C (932°F). In una camera a vuoto, un materiale di rivestimento solido viene vaporizzato in un plasma e quindi depositato fisicamente sulla superficie dell'inserto in metallo duro.

Questo metodo si traduce in un rivestimento estremamente sottile, liscio e uniforme. Poiché la temperatura è relativamente bassa, non altera in modo significativo le proprietà del substrato di metallo duro sottostante, preservandone la tenacità intrinseca.

I rivestimenti PVD sono noti per la loro elevata durezza e lubrificità. Esempi comuni includono il Nitruro di Titanio (TiN), il Carbonitruro di Titanio (TiCN) e il Nitruro di Titanio Alluminio (TiAlN).

Deposizione Chimica da Vapore (CVD)

Il CVD è un processo ad alta temperatura, che spesso opera vicino ai 1000°C (1832°F). Implica una reazione chimica in cui le molecole precursori gassose reagiscono sulla superficie dell'inserto riscaldato, "facendo crescere" un nuovo strato di materiale.

Questo processo crea un rivestimento molto più spesso e chimicamente legato rispetto al PVD. Gli strati risultanti sono eccezionalmente duri e termicamente stabili, fornendo una barriera superiore contro il calore e l'usura abrasiva.

I rivestimenti CVD più comuni sono multistrato, includendo frequentemente uno spesso strato di Ossido di Alluminio (Al2O3) per la protezione termica e Carbonitruro di Titanio (TiCN) per la resistenza all'usura.

Comprendere i Compromessi

Le differenze nel processo di applicazione portano a un diretto compromesso tra le caratteristiche prestazionali chiave. Comprendere questo è fondamentale per la selezione dell'utensile.

Resistenza all'Usura vs. Tenacità

Un rivestimento CVD spesso fornisce una barriera termica eccezionale e resistenza all'usura abrasiva, rendendolo ideale per il taglio ad alta velocità in operazioni prevedibili e continue come la tornitura dell'acciaio.

Tuttavia, l'alta temperatura di applicazione può ridurre la tenacità del substrato. Il rivestimento PVD più sottile preserva la tenacità del substrato, rendendolo di gran lunga superiore per resistere alla scheggiatura e alla rottura comuni nei tagli interrotti, come la fresatura.

Affilatura del Tagliente e Finitura

Il processo a bassa temperatura del PVD preserva perfettamente il tagliente affilato e rettificato dell'inserto. Questo è fondamentale per ottenere una finitura superficiale fine e per tagliare nettamente materiali "gommosi" come alluminio, acciaio inossidabile e superleghe senza creare un tagliente di riporto (BUE).

L'elevato calore del processo CVD tende ad arrotondare leggermente il tagliente. Sebbene non sia un problema per la sgrossatura, questo lo rende meno adatto per operazioni di finitura di alta precisione.

Tensioni Interne e Adesione

I rivestimenti CVD hanno un'eccellente adesione chimica al substrato. Tuttavia, raffreddandosi da alte temperature, sviluppano una tensione di trazione, che può renderli più inclini a rompersi sotto impatto.

I rivestimenti PVD vengono depositati in uno stato di compressione. Questo stato di tensione aiuta a resistere alla propagazione delle microfessure, contribuendo ulteriormente alla tenacità complessiva e alla resistenza alla scheggiatura dell'inserto.

Selezione del Rivestimento Giusto per la Tua Applicazione

La tua scelta dovrebbe essere dettata interamente dal materiale che stai tagliando e dalla natura dell'operazione.

- Se il tuo obiettivo principale è la sgrossatura di acciaio o ghisa ad alte velocità: Scegli un rivestimento CVD spesso e multistrato per la sua superiore resistenza al calore e all'usura abrasiva.

- Se il tuo obiettivo principale è la fresatura, la foratura o il taglio di acciai inossidabili e superleghe: Opta per un rivestimento PVD per mantenere un tagliente affilato, prevenire il tagliente di riporto e fornire la tenacità necessaria per i tagli interrotti.

- Se il tuo obiettivo principale è ottenere una finitura superficiale di alta qualità: Un rivestimento PVD è quasi sempre la scelta corretta grazie alla sua capacità di preservare il tagliente affilato dell'inserto.

- Se il tuo utensile si rompe a causa di scheggiature piuttosto che di lenta usura abrasiva: Probabilmente stai usando un inserto CVD dove è richiesto un utensile rivestito in PVD più tenace.

Comprendere le differenze fondamentali tra questi processi di rivestimento ti consente di selezionare utensili che corrispondono precisamente alle esigenze del tuo materiale e della tua applicazione.

Tabella Riassuntiva:

| Metodo di Rivestimento | Temperatura del Processo | Spessore del Rivestimento | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | ~500°C (932°F) | Sottile, liscio | Alta tenacità, tagliente affilato, tensione di compressione | Fresatura, finitura, acciaio inossidabile, tagli interrotti |

| CVD (Deposizione Chimica da Vapore) | ~1000°C (1832°F) | Spesso, multistrato | Superiore resistenza all'usura/calore, tensione di trazione | Tornitura ad alta velocità, sgrossatura acciaio/ghisa |

Pronto a ottimizzare le tue prestazioni di lavorazione con gli inserti in metallo duro rivestiti giusti?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi gli strumenti e le competenze necessarie per la lavorazione avanzata dei materiali. Sia che la tua applicazione richieda la tenacità di un rivestimento PVD o l'estrema resistenza all'usura del CVD, possiamo aiutarti a selezionare la soluzione perfetta per aumentare la durata dell'utensile e la produttività.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione