Alla base, la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) sono processi fondamentalmente diversi per l'applicazione di un film sottile sulla superficie di un materiale. La PVD è un processo fisico che trasporta un materiale solido in forma di vapore su un substrato, operando in modo "a vista". Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono su una superficie riscaldata per far crescere uno strato di materiale completamente nuovo, permettendogli di conformarsi a forme complesse.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia giusto per la tua specifica applicazione. La PVD eccelle nel depositare rivestimenti duri e sottili su superfici che non possono tollerare alte temperature, mentre la CVD è il metodo superiore per creare rivestimenti uniformi su geometrie complesse e non a vista.

La Differenza Fondamentale: Fisica vs. Chimica

I nomi "Deposizione Fisica da Vapore" e "Deposizione Chimica da Vapore" descrivono direttamente i loro meccanismi principali. Questa distinzione è la fonte di tutti i loro rispettivi vantaggi e svantaggi.

PVD: Un Trasferimento Fisico "a Vista"

Nella PVD, un materiale sorgente solido viene vaporizzato all'interno di una camera a vuoto tramite metodi come lo sputtering o l'evaporazione. Questo vapore viaggia quindi in linea retta e si condensa sul substrato, formando un film sottile.

Pensala come verniciare a spruzzo un'auto. La vernice atterra solo dove punti l'ugello; non può facilmente rivestire l'interno delle maniglie delle porte o le fessure profonde.

Poiché si tratta di un trasferimento fisico e non di una reazione chimica, la PVD può essere eseguita a basse temperature relative, rendendola adatta per una gamma più ampia di materiali substrato.

CVD: Una Reazione Chimica su una Superficie

Nella CVD, il substrato viene posto in una camera e riscaldato. Vengono quindi introdotti gas precursori volatili, che reagiscono o si decompongono sulla superficie calda per formare il film solido desiderato.

Questo è più simile a cuocere una torta. Gli ingredienti (gas) si mescolano e si trasformano sotto il calore per creare qualcosa di nuovo (il film), riempiendo ogni angolo della teglia (il substrato) in modo uniforme.

Questa reazione chimica richiede tipicamente alte temperature per attivarsi. Il risultato è un rivestimento altamente conforme che copre perfettamente anche forme complesse e superfici interne.

Come il Processo Detta l'Applicazione

Il meccanismo principale di ciascun metodo influisce direttamente sulla sua idoneità per diversi obiettivi ingegneristici.

Rivestimento di Geometrie Complesse

Il vantaggio principale della CVD è la sua eccellente conformità. Poiché la deposizione è guidata da una reazione chimica in fase gassosa, non è un processo a vista.

Ciò consente alla CVD di rivestire uniformemente incavi profondi, fori e altre forme intricate con un'elevata "potenza di lancio".

La PVD, essendo un processo a vista, ha difficoltà con questo. Le superfici non direttamente rivolte verso la sorgente di vapore riceveranno poco o nessun rivestimento, creando non uniformità e potenziali punti di guasto.

Il Ruolo della Temperatura del Substrato

I processi PVD operano generalmente a temperature più basse, spesso inferiori a 500°C. Questo rende la PVD ideale per rivestire substrati sensibili al calore come plastiche, alcune leghe o componenti finiti che non possono rischiare la distorsione termica.

La CVD tradizionale richiede temperature molto più elevate, spesso superiori a 600°C o addirittura 1000°C, per innescare le reazioni chimiche. Ciò può limitare i tipi di materiali che possono essere rivestiti senza danni o alterazioni.

Tuttavia, una variante chiamata CVD assistita da plasma (PECVD) utilizza il plasma per assistere la reazione chimica, consentendo temperature del substrato significativamente più basse e ampliando il suo campo di applicazioni.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede uno sguardo obiettivo ai costi pratici, alla sicurezza e alla complessità coinvolti.

Costo e Produttività

L'economia di PVD e CVD è sfumata. La PVD spesso richiede attrezzature specializzate ad alto vuoto, il che può portare a un investimento di capitale iniziale più elevato.

La CVD può essere più economica per la produzione ad alto volume o per la creazione di rivestimenti molto spessi grazie alle sue caratteristiche elevate velocità di deposizione. Tuttavia, il costo dei gas precursori e dell'energia per il riscaldamento può aumentare le spese operative.

Preoccupazioni per la Sicurezza e l'Ambiente

La PVD è generalmente considerata un processo più pulito, poiché in genere non comporta l'uso di sostanze chimiche tossiche o corrosive. Il pericolo principale è fisico, legato all'integrità della camera ad alto vuoto.

I processi CVD, per loro natura, utilizzano spesso gas precursori nocivi, tossici o infiammabili. Ciò richiede sofisticati protocolli di sicurezza, sistemi di gestione dei gas e abbattimento dei rifiuti, aumentando la complessità e il costo del processo.

Attrezzature e Complessità

I sistemi PVD possono spesso essere più compatti e richiedere meno spazio fisico rispetto alle loro controparti CVD. I processi possono anche essere più facilmente automatizzati per determinate applicazioni.

La CVD può essere un processo più complesso da gestire a causa del controllo preciso dei flussi di gas, dell'uniformità della temperatura e della chimica di reazione necessari per ottenere un film coerente e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo progetto: geometria del pezzo, materiale del substrato e proprietà del rivestimento desiderate.

- Se il tuo obiettivo principale è rivestire forme complesse o superfici interne: la CVD è la scelta superiore grazie al suo processo di reazione chimica non a vista.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: la PVD è la strada giusta, poiché opera a temperature significativamente più basse.

- Se il tuo obiettivo principale è ottenere rivestimenti uniformi e spessi in modo economico su larga scala: la CVD offre spesso i migliori risultati grazie alle sue velocità di deposizione più elevate.

- Se il tuo obiettivo principale è l'automazione del processo su un pezzo finito con una geometria semplice: i sistemi PVD sono spesso più compatti, automatizzati ed evitano carichi termici elevati.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare il metodo di deposizione che si allinea perfettamente con le tue esigenze ingegneristiche.

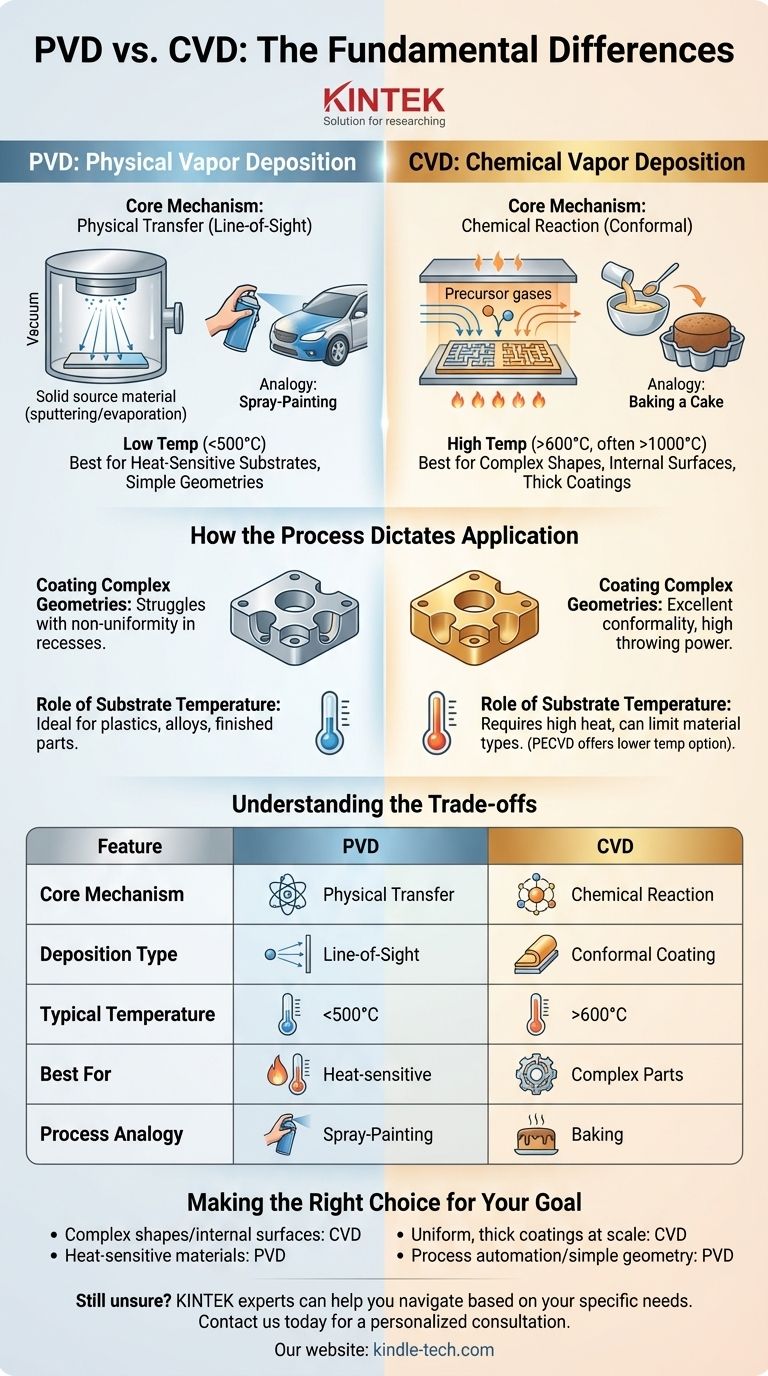

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo Principale | Trasferimento fisico di materiale vaporizzato | Reazione chimica di gas precursori |

| Tipo di Deposizione | A vista | Conforme (non a vista) |

| Temperatura Tipica | Bassa (<500°C) | Alta (spesso >600°C) |

| Ideale Per | Substrati sensibili al calore, geometrie semplici | Forme complesse, superfici interne, rivestimenti spessi |

| Analogia del Processo | Verniciare a spruzzo | Cuocere una torta |

Ancora indeciso su quale metodo di deposizione sia giusto per la tua applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio per la deposizione di film sottili e la scienza dei materiali. I nostri esperti possono aiutarti a navigare nella decisione PVD vs. CVD in base ai tuoi materiali substrato specifici, alle geometrie dei pezzi e ai requisiti di rivestimento.

Contattaci oggi per una consulenza personalizzata per assicurarti di selezionare il processo ottimale per il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse